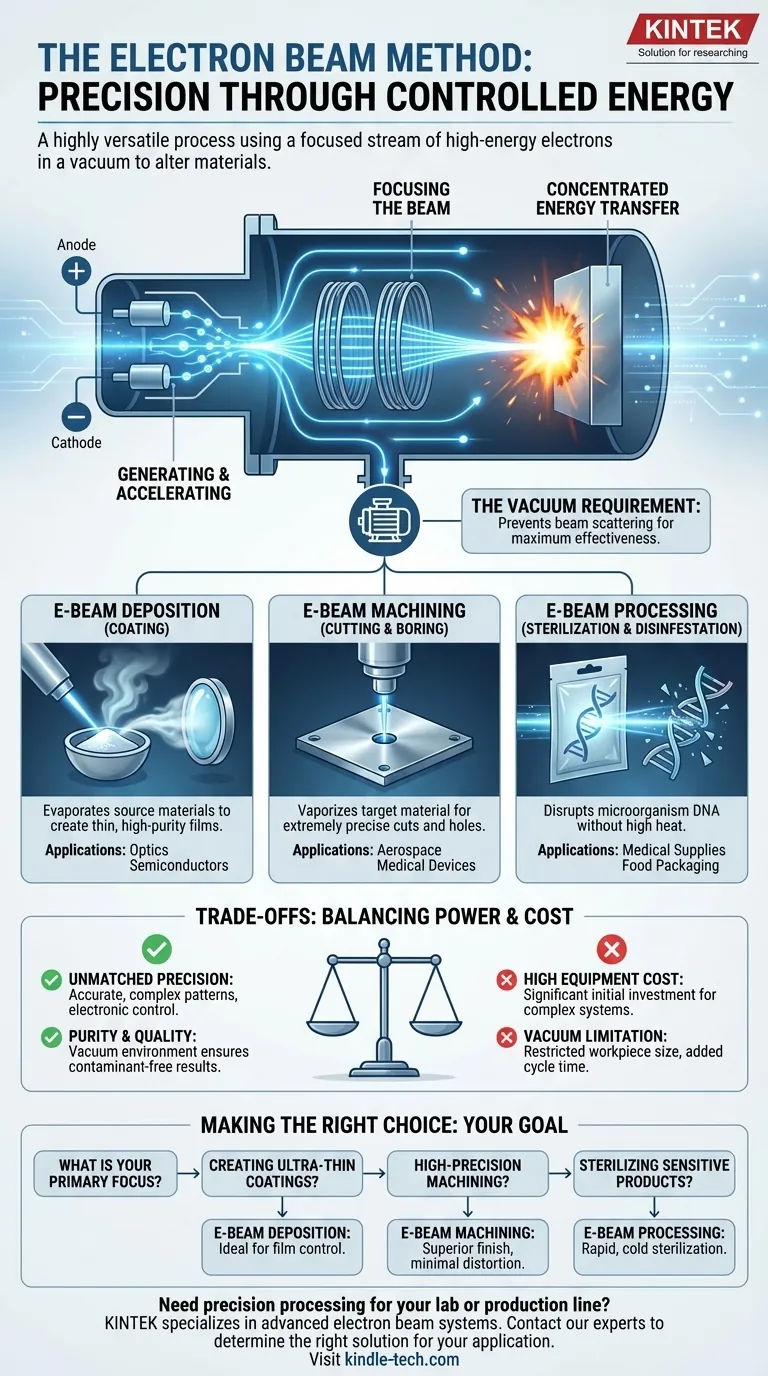

À la base, la méthode du faisceau d'électrons est un processus très polyvalent qui utilise un flux focalisé d'électrons de haute énergie dans un vide pour modifier les matériaux avec précision. Ce transfert d'énergie contrôlé est adapté à des résultats très différents, allant de la vaporisation de matériaux pour des revêtements avancés et la découpe de métaux avec une précision chirurgicale à la stérilisation d'équipements médicaux.

La caractéristique déterminante de toute méthode à faisceau d'électrons est sa capacité à délivrer une dose d'énergie hautement concentrée et contrôlable à un point spécifique sur une cible. L'application spécifique — qu'il s'agisse de revêtement, de découpe ou de stérilisation — est entièrement déterminée par la manière dont cette énergie est manipulée et par l'effet qu'elle produit sur le matériau.

Le principe fondamental : Comment fonctionne un faisceau d'électrons

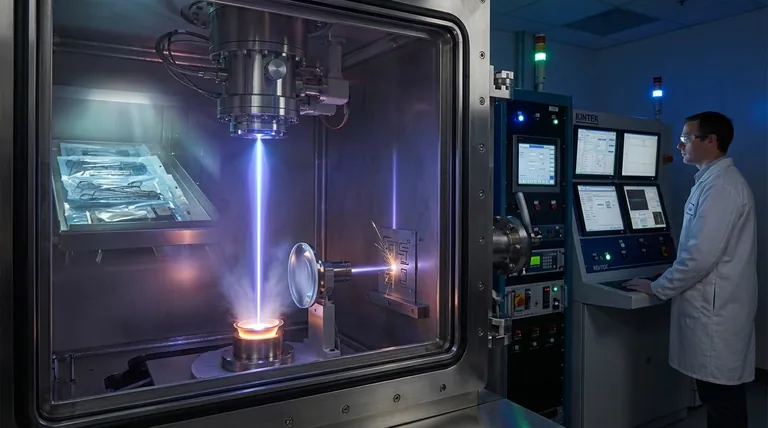

Un système à faisceau d'électrons (E-beam) fonctionne sur un principe simple mais puissant de transfert d'énergie contrôlé. Le processus peut être décomposé en quelques étapes clés.

Génération et focalisation du faisceau

À l'intérieur d'une chambre à vide, des électrons libres sont générés, puis accélérés à des vitesses élevées à l'aide de champs électriques puissants. Des champs magnétiques agissent comme des lentilles, focalisant ces électrons rapides en un faisceau étroit et concentré.

Transfert d'énergie concentré

Lorsque ce faisceau à haute vitesse entre en collision avec un matériau solide, l'énergie cinétique des électrons est instantanément convertie en d'autres formes, principalement une chaleur intense et localisée. La puissance et la focalisation de cette livraison d'énergie peuvent être ajustées avec une extrême précision.

L'importance du vide

L'ensemble du processus doit se dérouler sous vide. C'est essentiel car cela empêche les électrons d'entrer en collision et de se disperser sous l'effet des molécules d'air, ce qui diffuserait le faisceau et réduirait considérablement son efficacité.

Applications clés de la technologie du faisceau d'électrons

La capacité à contrôler précisément ce transfert d'énergie permet d'adapter la technologie du faisceau d'électrons à un large éventail d'applications industrielles.

Dépôt par faisceau d'électrons (Revêtement)

Dans cette application, le faisceau d'électrons est dirigé sur un matériau source, tel que des poudres céramiques ou métalliques, maintenu dans un creuset. La chaleur intense du faisceau provoque l'évaporation du matériau. Cette vapeur traverse ensuite la chambre à vide et se condense sous forme d'un film très fin et uniforme sur une surface cible, telle qu'une lentille optique.

Usinage par faisceau d'électrons (Découpe et Alésage)

Pour l'usinage, un faisceau de densité de puissance beaucoup plus élevée est utilisé. L'énergie est si concentrée qu'elle vaporise instantanément le matériau cible, permettant de créer des coupes, des trous ou des formes complexes avec une extrême précision. Cette méthode est appréciée pour produire une finition de surface supérieure et une largeur de coupe (meulée) très étroite.

Traitement par faisceau d'électrons (Stérilisation et Désinfestation)

Ici, l'objectif n'est pas de chauffer ou de vaporiser le matériau, mais d'utiliser l'énergie du faisceau pour décomposer la matière biologique. Les électrons perturbent l'ADN des micro-organismes, stérilisant les produits médicaux ou les emballages alimentaires aseptiques. Le même principe est utilisé pour la désinfestation, éliminant les insectes des récoltes en vrac sans endommager le produit.

Comprendre les compromis

Bien que puissante, la technologie du faisceau d'électrons n'est pas une solution universelle. Ses avantages sont contrebalancés par des exigences opérationnelles et des coûts spécifiques.

L'avantage : Une précision inégalée

Étant donné que le faisceau est contrôlé par des champs électriques et magnétiques, sa position, sa taille et sa puissance peuvent être manipulées électroniquement avec une vitesse et une précision incroyables. Cela permet des motifs complexes et des détails extrêmement fins.

L'avantage : Pureté et qualité

Dans le dépôt et l'usinage, l'environnement sous vide garantit un processus de haute pureté, exempt de contaminants atmosphériques. Il en résulte des revêtements de meilleure qualité et des coupes plus nettes par rapport à de nombreuses méthodes alternatives.

La limite : Coût élevé de l'équipement

La complexité du canon à électrons, des alimentations haute tension et des systèmes à vide rend l'investissement initial en capital pour l'équipement à faisceau d'électrons important. Cela restreint souvent son utilisation aux applications de grande valeur où la précision est primordiale.

La limite : Exigence de vide

La nécessité d'une chambre à vide limite la taille de la pièce à usiner. Cela ajoute également du temps et de la complexité au cycle de fabrication global en raison de la nécessité de pomper la chambre pour chaque lot.

Faire le bon choix pour votre objectif

Évaluer si une méthode à faisceau d'électrons est appropriée dépend entièrement de vos exigences techniques et commerciales spécifiques.

- Si votre objectif principal est de créer des revêtements ultra-minces et de haute pureté : Le dépôt par faisceau d'électrons offre un contrôle exceptionnel sur l'épaisseur et la composition du film, ce qui le rend idéal pour l'optique avancée et les semi-conducteurs.

- Si votre objectif principal est l'usinage de haute précision de matériaux difficiles : L'usinage par faisceau d'électrons offre une finition de surface supérieure et une distorsion thermique minimale, parfaite pour les composants aérospatiaux et les dispositifs médicaux.

- Si votre objectif principal est de stériliser des produits sensibles sans chaleur élevée : Le traitement par faisceau d'électrons est une méthode puissante et rapide pour traiter les fournitures médicales, les produits pharmaceutiques et les emballages alimentaires.

En fin de compte, la méthode du faisceau d'électrons est un outil de premier plan pour les applications qui exigent le plus haut degré de livraison d'énergie de précision dans un environnement hautement contrôlé.

Tableau récapitulatif :

| Application | Utilisation principale | Caractéristique clé |

|---|---|---|

| Dépôt par faisceau d'électrons | Création de films minces et de revêtements | Couches uniformes et de haute pureté |

| Usinage par faisceau d'électrons | Découpe et alésage de précision | Finition de surface supérieure, distorsion minimale |

| Traitement par faisceau d'électrons | Stérilisation et désinfestation | Procédé à froid, sans résidus chimiques |

Besoin d'un traitement de précision pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les systèmes à faisceau d'électrons pour le revêtement de haute pureté, l'usinage précis et la stérilisation efficace. Nos experts peuvent vous aider à déterminer si cette technologie de haute précision est la bonne solution pour votre application. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences spécifiques !

Guide Visuel

Produits associés

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Lyophilisateur de laboratoire de paillasse

Les gens demandent aussi

- Comment fonctionne l'autoclave de laboratoire ? Obtenez une stérilisation complète avec de la vapeur à haute pression

- L'autoclave peut-il stériliser les liquides ? Maîtriser la stérilisation des liquides en toute sécurité et efficacité

- Quel est l'usage de l'autoclave en médecine ? Le rôle essentiel de la stérilisation dans la sécurité des patients

- Quels sont les avantages de l'autoclavage dans les hôpitaux ? Obtenez une stérilisation inégalée pour la sécurité des patients

- Pourquoi est-il important de stériliser à l'autoclave les réactifs préparés avant de les utiliser ? Assurer la stérilité et des résultats fiables