Dans certaines conditions idéales, l'efficacité énergétique d'un four rotatif peut être exceptionnellement élevée. Plus précisément, les fours rotatifs chauffés électriquement, qui bénéficient de l'absence de flux de gaz d'échappement et d'une fuite thermique minimale, peuvent atteindre une efficacité énergétique de plus de 95 %. Ce chiffre, cependant, représente la limite supérieure et dépend fortement de la conception du four et de la source d'énergie.

L'efficacité énergétique déclarée d'un four rotatif n'est pas une valeur unique et universelle. Elle est le résultat direct de sa méthode de chauffage et de sa conception technique. Bien que les fours électriques affichent une efficacité thermique de plus de 95 %, l'efficacité opérationnelle globale dépend de l'adéquation des caractéristiques spécifiques du four à vos objectifs de traitement des matériaux.

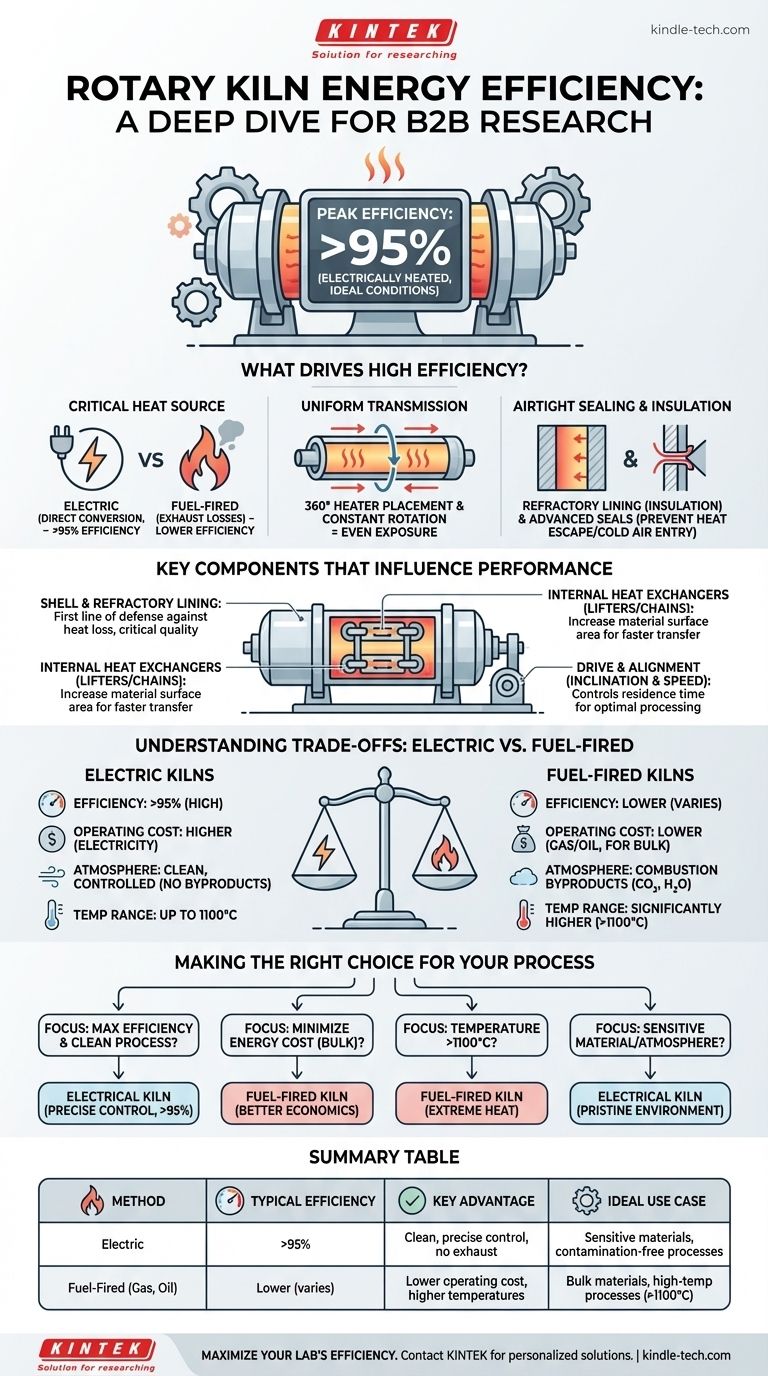

Qu'est-ce qui favorise une efficacité élevée dans un four rotatif ?

L'efficacité d'un four rotatif est fonction de l'efficacité avec laquelle il génère de la chaleur et la transfère au matériau traité. Plusieurs principes de conception clés sont responsables de la minimisation du gaspillage d'énergie.

Le rôle critique de la source de chaleur

Le facteur le plus important en matière d'efficacité thermique est la façon dont le four est chauffé. Les fours chauffés électriquement sont intrinsèquement plus efficaces car l'énergie est convertie directement en chaleur à l'intérieur de la chambre sans nécessiter de combustion ou d'échappement.

En revanche, les fours à combustible (utilisant du gaz, du pétrole ou du charbon) perdent une quantité significative d'énergie par les gaz d'échappement chauds qui doivent être évacués du système.

Transmission uniforme de la chaleur

Pour être efficace, la chaleur doit être appliquée uniformément au matériau. Les conceptions à haute efficacité comportent un placement du chauffage à 360°, entourant le tube rotatif pour assurer un transfert de chaleur uniforme dans toutes les directions.

La rotation constante du four fait culbuter le matériau, garantissant que tout le lot est constamment exposé à la source de chaleur, ce qui accélère le processus et empêche l'énergie d'être gaspillée en surchauffant des points spécifiques.

Étanchéité et isolation

Contenir la chaleur est tout aussi important que de la générer. Les fours rotatifs sont construits avec une coque en acier robuste revêtue d'un matériau réfractaire. Ce revêtement agit comme un puissant isolant, minimisant la quantité de chaleur qui s'échappe par le corps du four.

De plus, des mesures d'étanchéité avancées aux extrémités d'alimentation et de décharge empêchent l'air chaud de s'échapper et l'air ambiant froid d'entrer, ce qui abaisserait la température interne et forcerait le système à consommer plus d'énergie.

Composants clés qui influencent les performances

La construction mécanique d'un four rotatif est conçue pour maximiser ses performances thermiques et garantir que le matériau est traité correctement.

Coque et revêtement réfractaire

Le revêtement réfractaire est la première ligne de défense du four contre les pertes de chaleur. La qualité, l'épaisseur et la composition de ce matériau sont essentielles pour maintenir des températures internes élevées sans consommer d'énergie excessive.

Échangeurs de chaleur internes

De nombreux fours comprennent des structures internes comme des élévateurs ou des chaînes. Ces composants ne sont pas passifs ; ce sont des échangeurs de chaleur internes qui captent et projettent le matériau à travers l'atmosphère chaude à l'intérieur du four.

Cette action augmente considérablement la surface du matériau exposée à la chaleur, améliorant le taux et l'efficacité du transfert de chaleur.

Entraînement et alignement

La légère inclinaison et la vitesse de rotation du four sont précisément calibrées. Cela garantit que le matériau se déplace dans le four à un rythme contrôlé, appelé temps de séjour.

Un alignement correct, soutenu par des composants tels que les anneaux de roulement et les galets, garantit ce flux régulier. Si le matériau se déplace trop rapidement, il n'est pas traité correctement ; s'il se déplace trop lentement, l'énergie est gaspillée.

Comprendre les compromis : électrique vs. à combustible

Choisir un four implique plus que de simplement regarder les cotes d'efficacité thermique. Le choix optimal dépend de l'équilibre entre l'efficacité, le coût et les exigences spécifiques du processus.

Efficacité thermique vs. coût d'exploitation

Bien que l'efficacité thermique de plus de 95 % d'un four électrique soit impressionnante, l'électricité est souvent une énergie plus chère que le gaz naturel. Pour les processus industriels à grande échelle, un four à combustible moins efficace peut entraîner un coût d'exploitation total par tonne de produit inférieur.

Contrôle de l'atmosphère du processus

Les fours électriques offrent une atmosphère propre et hautement contrôlée, sans sous-produits de combustion. Ceci est essentiel pour le traitement de matériaux sensibles où la contamination est une préoccupation.

Les fours à combustible, par nature, ont une atmosphère riche en CO₂, vapeur d'eau et autres gaz. Bien que problématique pour certains matériaux, cela peut être neutre ou même bénéfique pour d'autres, comme dans certaines réactions chimiques.

Plage de température

Les matériaux utilisés dans la construction dictent la température de fonctionnement maximale. Les fours électriques utilisent souvent des alliages à base de nickel qui peuvent supporter des températures allant jusqu'à 1100°C.

Pour les processus qui nécessitent des températures beaucoup plus élevées, comme la fabrication de ciment ou la calcination de certains minéraux, les fours à combustible direct sont souvent la seule option viable car ils peuvent atteindre des niveaux de chaleur significativement plus élevés.

Faire le bon choix pour votre processus

La sélection du bon four nécessite d'aligner la technologie avec vos objectifs opérationnels et financiers spécifiques.

- Si votre objectif principal est une efficacité thermique maximale et un processus propre : Un four chauffé électriquement est le choix définitif, offrant un contrôle précis et plus de 95 % d'efficacité.

- Si votre objectif principal est de minimiser le coût énergétique pour un matériau en vrac : Un four à combustible direct peut offrir un profil économique plus favorable, même avec son efficacité thermique inférieure.

- Si votre processus nécessite des températures supérieures à 1100°C : Un système à combustible est presque toujours nécessaire pour atteindre la chaleur extrême requise pour des applications comme le ciment et le traitement de certains minerais.

- Si votre matériau est sensible à la contamination ou nécessite une atmosphère spécifique : L'environnement immaculé et contrôlable d'un four électrique est un avantage significatif.

En fin de compte, le four rotatif le plus efficace est celui qui est correctement conçu pour votre matériau spécifique et vos objectifs de production.

Tableau récapitulatif :

| Méthode de chauffage | Efficacité typique | Avantage clé | Cas d'utilisation idéal |

|---|---|---|---|

| Électrique | >95% | Propre, contrôle précis, pas d'échappement | Matériaux sensibles, processus sans contamination |

| À combustible (gaz, pétrole) | Inférieure (variable) | Coût d'exploitation inférieur, températures plus élevées | Matériaux en vrac, processus à haute température (>1100°C) |

Maximisez l'efficacité de votre laboratoire avec la bonne solution de four rotatif. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours rotatifs électriques et à combustible adaptés à vos besoins de traitement des matériaux. Que vous ayez besoin de l'environnement immaculé d'un four électrique pour les matériaux sensibles ou des capacités à haute température d'un système à combustible, nos experts vous aideront à sélectionner la conception optimale pour une efficacité énergétique et une rentabilité maximales. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quels sont les produits de la pyrolyse du bois ? Un guide sur les rendements en biochar, bio-huile et gaz de synthèse

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu