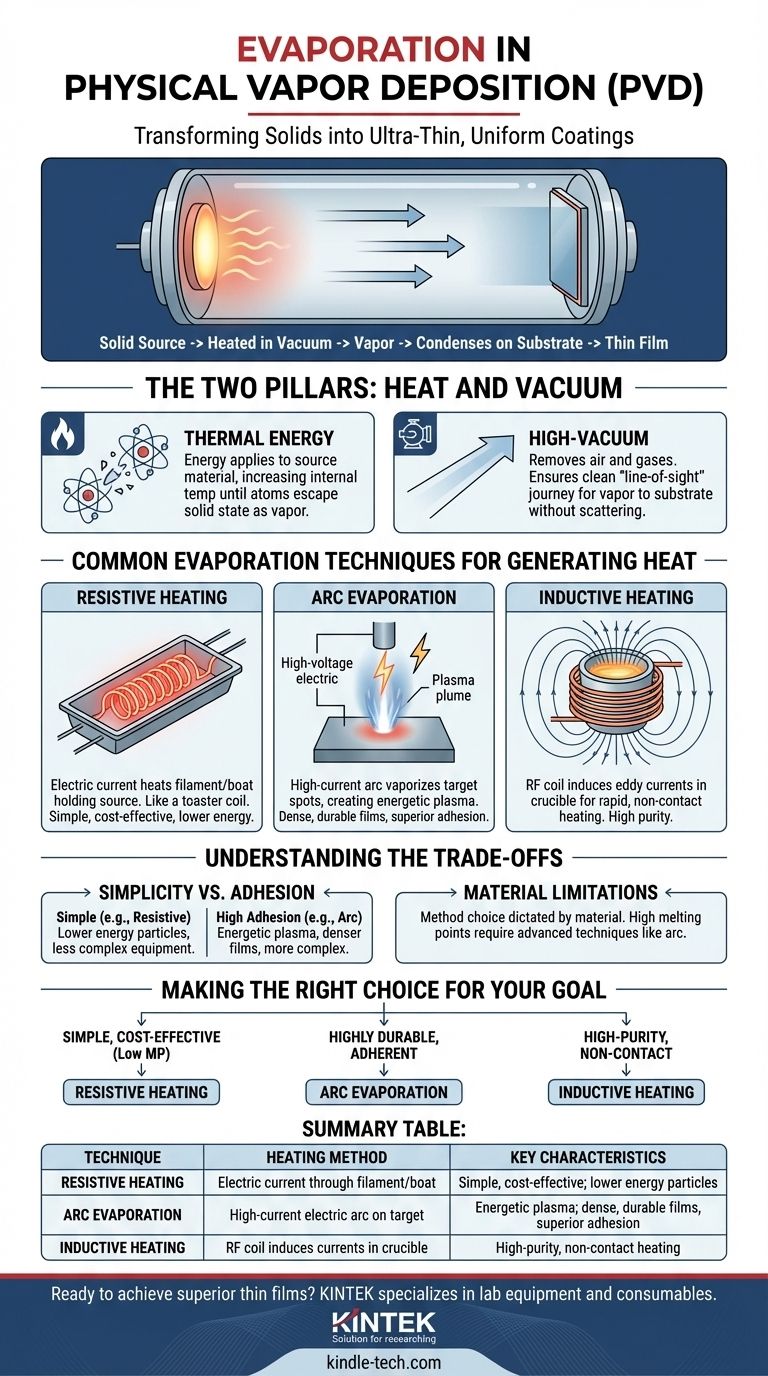

Dans le dépôt physique en phase vapeur (PVD), la méthode d'évaporation est un processus où un matériau source solide est chauffé dans une chambre à vide poussé jusqu'à ce qu'il se transforme en vapeur. Cette vapeur traverse ensuite le vide et se condense sur un objet plus froid, appelé substrat, formant un revêtement ultra-mince et uniforme.

Le principe fondamental du PVD par évaporation est simple : convertir un matériau solide en gaz à l'aide de chaleur, puis laisser ce gaz se resolidifier sous forme de film mince sur une surface. La clé est de contrôler la méthode de chauffage et de maintenir le vide pour garantir que la vapeur voyage sans interférence.

Les deux piliers de l'évaporation : chaleur et vide

Pour comprendre comment ce processus fonctionne, il est essentiel de saisir les deux composantes fondamentales qui le rendent possible : l'application de l'énergie thermique et l'environnement dans lequel il se déroule.

Le rôle de l'énergie thermique

L'ensemble du processus commence par l'application d'énergie — généralement de la chaleur — à un matériau source. Cette énergie augmente la température interne du matériau au point où ses atomes acquièrent suffisamment d'élan pour rompre leurs liaisons et quitter l'état solide, se transformant directement en gaz ou en vapeur. La méthode spécifique utilisée pour générer cette chaleur définit les différents types de techniques d'évaporation.

Pourquoi le vide est non négociable

Le processus doit se dérouler dans un environnement à vide poussé. Ce vide élimine l'air et les autres molécules de gaz de la chambre, servant un objectif critique. Sans vide, les atomes de matériau évaporé entreraient constamment en collision avec les molécules d'air, les dispersant et les empêchant d'atteindre le substrat selon un chemin droit et sans entrave. Le vide assure un trajet « ligne de mire » propre de la source au substrat, ce qui est essentiel pour former un film uniforme de haute qualité.

Techniques courantes pour générer de la chaleur

Bien que le principe soit le même, la méthode utilisée pour chauffer et vaporiser le matériau source varie. Ce choix a un impact sur l'énergie de la vapeur et sur les propriétés du film final.

Chauffage résistif (évaporation thermique)

C'est l'une des méthodes les plus directes. Une source de chaleur résistive, comme un filament surchauffé ou un « bateau » en céramique, maintient le matériau source. Un courant électrique est passé à travers la source, ce qui provoque son chauffage et son évaporation, un peu comme une résistance de grille-pain devient rouge vif.

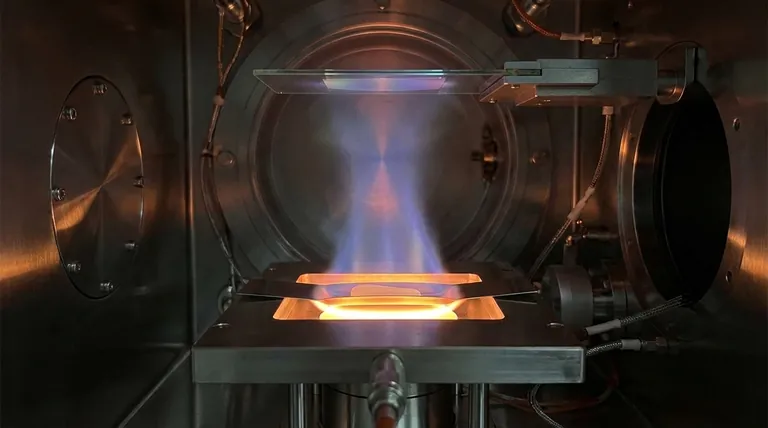

Évaporation par arc

Il s'agit d'une technique plus énergétique. Un arc électrique à courant élevé et à basse tension est amorcé sur la surface du matériau source solide (la cible). L'immense énergie de l'arc vaporise de minuscules points sur la cible, créant un plasma hautement ionisé du matériau. Ce plasma est ensuite guidé vers le substrat pour former le revêtement.

Chauffage par induction

Cette méthode utilise l'induction électromagnétique. Un creuset contenant le matériau source est placé à l'intérieur d'une bobine. Un courant alternatif à haute fréquence (puissance RF) est passé à travers la bobine, créant un champ magnétique variable. Ce champ induit de puissants courants électriques (courants de Foucault) dans le creuset, provoquant son chauffage rapide et l'évaporation du matériau qu'il contient sans contact direct.

Comprendre les compromis

Chaque technique d'évaporation présente son propre ensemble d'avantages et de limites. Le compromis principal se situe souvent entre la simplicité du processus et la qualité ou l'énergie du film résultant.

Simplicité contre Adhérence

Les méthodes comme l'évaporation thermique résistive sont relativement simples et rentables. Cependant, les particules évaporées ont une énergie cinétique plus faible. Les processus plus énergétiques comme l'évaporation par arc créent un plasma ionisé, ce qui donne un film plus dense et plus durable avec une adhérence supérieure au substrat, mais l'équipement est plus complexe.

Limites des matériaux

Le choix de la méthode peut également être dicté par le matériau lui-même. Certains matériaux ont des points de fusion extrêmement élevés qu'il est difficile d'atteindre avec un simple chauffage résistif, rendant les techniques comme l'évaporation par arc ou par faisceau d'électrons plus appropriées.

Faire le bon choix pour votre objectif

La sélection de la méthode d'évaporation appropriée dépend entièrement des propriétés souhaitées du film mince final et du matériau déposé.

- Si votre objectif principal est un revêtement simple et rentable pour des matériaux ayant des points de fusion plus bas : L'évaporation thermique sous vide standard utilisant le chauffage résistif est souvent le choix le plus pratique.

- Si votre objectif principal est un film très durable, dense et fortement adhérent : L'évaporation par arc fournit le plasma de haute énergie nécessaire pour obtenir des propriétés de revêtement supérieures.

- Si votre objectif principal est de déposer un film de haute pureté sans contact direct avec un élément chauffant : Le chauffage par induction offre une méthode propre et contenue pour les matériaux pouvant être chauffés dans un creuset.

En fin de compte, la compréhension de ces techniques fondamentales vous permet de sélectionner le processus qui correspond le mieux à votre matériau et à vos exigences de performance.

Tableau récapitulatif :

| Technique | Méthode de chauffage | Caractéristiques principales |

|---|---|---|

| Chauffage résistif | Courant électrique à travers un filament/bateau | Simple, rentable ; particules de plus faible énergie |

| Évaporation par arc | Arc électrique à courant élevé sur la cible | Plasma énergétique ; films denses et durables avec adhérence supérieure |

| Chauffage par induction | Bobine RF induisant des courants dans un creuset | Chauffage sans contact et de haute pureté ; adapté aux matériaux contenus dans un creuset |

Prêt à obtenir des films minces supérieurs pour votre laboratoire ?

La bonne technique d'évaporation PVD est essentielle pour la performance du revêtement. KINTEK est spécialisée dans les équipements et consommables de laboratoire, répondant à tous vos besoins de laboratoire. Nos experts peuvent vous aider à sélectionner la méthode d'évaporation idéale — que ce soit pour un chauffage résistif rentable ou une évaporation par arc à haute adhérence — afin de garantir que vos matériaux répondent à leurs exigences de performance.

Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

Les gens demandent aussi

- Qu'est-ce que la technique d'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- Qu'est-ce que la technique de dépôt de couches minces par évaporation thermique ? Un guide pour une PVD simple et économique

- De quel matériau est fabriqué le creuset le plus couramment utilisé dans l'évaporation thermique ? Choisir le bon matériau pour un dépôt de haute pureté

- Qu'est-ce que l'effet thermique par évaporation ? Un guide simple de dépôt de couches minces

- Que dépose l'évaporation thermique ? Un guide des métaux, des composés et des applications clés