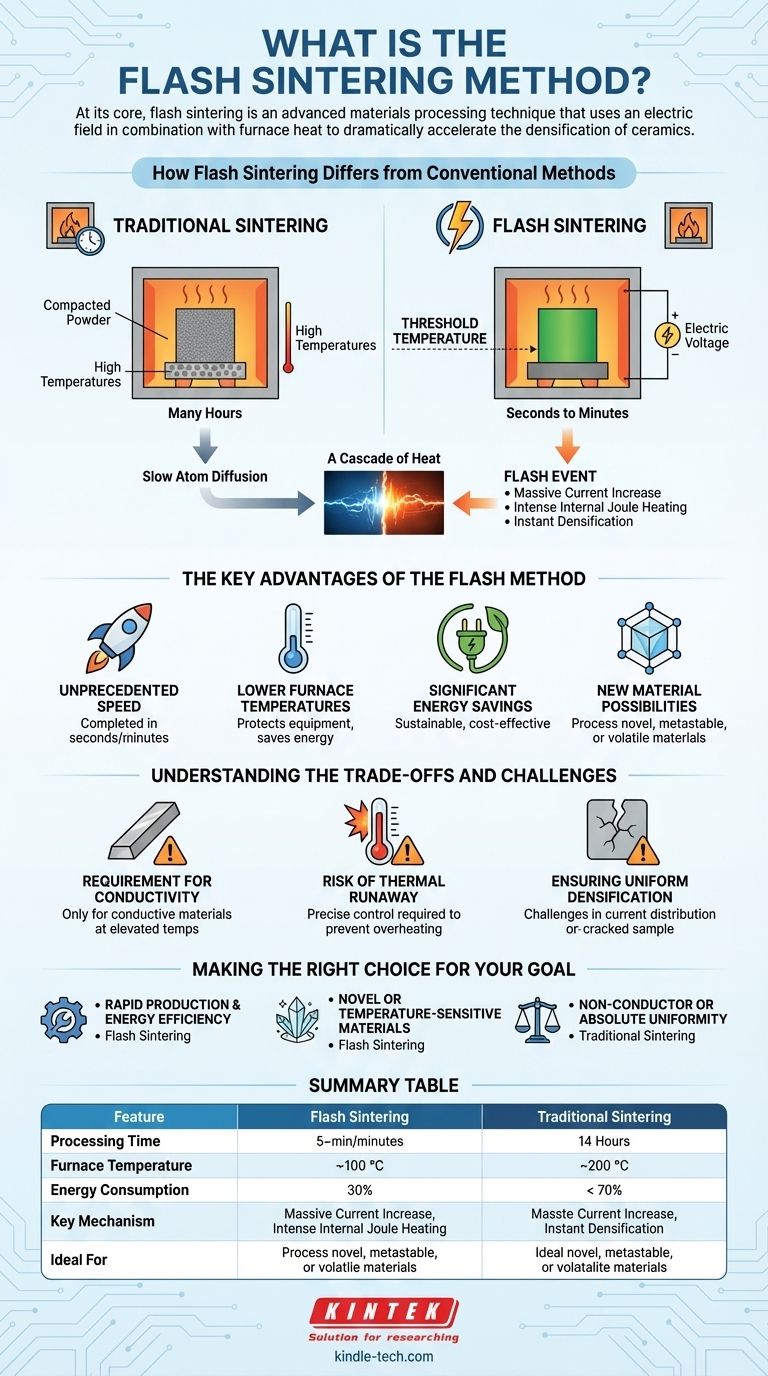

À la base, le frittage éclair est une technique avancée de traitement des matériaux qui utilise un champ électrique en combinaison avec la chaleur d'un four pour accélérer considérablement la densification des céramiques. Une fois que le matériau atteint un seuil de température spécifique, la tension appliquée provoque une augmentation soudaine et massive du courant électrique, ce qui génère une chaleur interne intense (échauffement Joule) et consolide le matériau en un solide dense en quelques secondes seulement.

En s'écartant du chauffage lent et forcé des méthodes traditionnelles, le frittage éclair utilise l'électricité comme catalyseur pour déclencher un événement de chauffage interne rapide. Cela modifie fondamentalement l'énergie et le temps nécessaires pour traiter les matériaux avancés.

En quoi le frittage éclair diffère-t-il des méthodes conventionnelles

Pour comprendre l'innovation du frittage éclair, il est essentiel de comprendre d'abord le processus qu'il améliore.

Le rythme lent du frittage traditionnel

Le frittage traditionnel fonctionne en chauffant une poudre compactée (« pièce verte ») dans un four pendant une période prolongée.

La température élevée provoque la diffusion lente des atomes à travers les limites des particules individuelles, les fusionnant et éliminant les espaces poreux entre elles. Ce processus est efficace mais nécessite souvent de nombreuses heures et des températures extrêmement élevées, consommant une énergie considérable.

L'introduction d'un champ électrique

Le frittage éclair commence comme la méthode traditionnelle, le matériau étant chauffé dans un four. Cependant, il introduit une différence cruciale : une tension électrique est appliquée directement sur l'échantillon.

Au début, il ne se passe pas grand-chose, car la plupart des céramiques sont de mauvais conducteurs électriques à température ambiante.

L'événement « Éclair » : une cascade de chaleur

À mesure que le four chauffe le matériau, il atteint une température seuil à laquelle sa conductivité électrique commence à augmenter.

À ce stade, une boucle de rétroaction est déclenchée. La conductivité croissante permet à plus de courant de circuler, ce qui génère un échauffement Joule interne. Cette chaleur interne augmente davantage la température et la conductivité du matériau, provoquant une surtension soudaine et non linéaire du courant — « l'éclair ».

Cette chaleur intense générée en interne densifie le matériau presque instantanément, souvent en moins d'une minute.

Les principaux avantages de la méthode éclair

Ce mécanisme unique offre plusieurs avantages transformateurs par rapport aux processus de frittage conventionnels.

Vitesse sans précédent

L'avantage le plus significatif est la vitesse. Des processus qui prennent traditionnellement de nombreuses heures peuvent être achevés en secondes ou en minutes, augmentant considérablement le débit.

Températures de four plus basses

Étant donné que l'événement « éclair » génère la majeure partie de la chaleur requise en interne, le four externe n'a pas besoin d'atteindre les températures extrêmes requises pour le frittage traditionnel. Cela protège l'équipement et économise de l'énergie.

Économies d'énergie substantielles

La combinaison de temps de traitement considérablement plus courts et de températures de four plus basses entraîne une réduction substantielle de la consommation d'énergie globale, ce qui en fait une méthode plus durable et plus rentable.

Nouvelles possibilités de matériaux

Le chauffage rapide et la courte durée à haute température permettent la densification de matériaux qui se décomposeraient, changeraient de phase ou s'agrandiraient autrement lors de longs cycles conventionnels. Cela ouvre la porte au traitement de nouveaux matériaux métastables, volatils ou à structure fine.

Comprendre les compromis et les défis

Aucune technique n'est universellement supérieure, et le frittage éclair présente des exigences spécifiques et des pièges potentiels qui doivent être gérés.

Exigence de conductivité

Le mécanisme central repose sur le fait que le matériau devienne suffisamment conducteur électriquement à une température élevée. Les matériaux qui restent fortement isolants même lorsqu'ils sont chauds ne sont pas des candidats appropriés pour cette méthode.

Risque d'emballement thermique

L'événement « éclair » est une puissante cascade thermique. S'il n'est pas contrôlé avec précision en limitant le courant, il peut entraîner un emballement thermique, une surchauffe et des dommages ou la destruction de l'échantillon.

Assurer une densification uniforme

Obtenir une distribution de courant parfaitement uniforme à travers l'échantillon peut être difficile. Toute non-uniformité peut entraîner des « points chauds » et se traduire par une pièce avec une densité et des propriétés mécaniques incohérentes.

Faire le bon choix pour votre objectif

Le choix d'une méthode de frittage dépend entièrement de votre matériau, de votre application et de vos objectifs de production.

- Si votre objectif principal est la production rapide et l'efficacité énergétique : Le frittage éclair est un choix exceptionnel pour les matériaux céramiques appropriés, réduisant considérablement le temps de traitement et les coûts.

- Si vous travaillez avec des matériaux nouveaux ou sensibles à la température : La capacité de densifier à des températures externes plus basses rend cette méthode idéale pour préserver les microstructures uniques ou prévenir la décomposition.

- Si votre matériau est un non-conducteur ou nécessite une uniformité absolue à grande échelle : Un four traditionnel ou une alternative comme le frittage par micro-ondes pourrait offrir des résultats plus prévisibles et évolutifs sans les contraintes électriques.

En fin de compte, le frittage éclair représente un changement de paradigme puissant dans le traitement des matériaux, échangeant la dépendance thermique conventionnelle contre un contrôle électrique précis.

Tableau récapitulatif :

| Caractéristique | Frittage Éclair | Frittage Traditionnel |

|---|---|---|

| Temps de traitement | Secondes à minutes | Plusieurs heures |

| Température du four | Plus basse | Extrêmement élevée |

| Consommation d'énergie | Significativement plus faible | Élevée |

| Mécanisme clé | Champ électrique + Échauffement Joule | Diffusion thermique |

| Idéal pour | Céramiques conductrices, nouveaux matériaux | Large gamme de matériaux |

Prêt à accélérer votre traitement des matériaux avec des techniques de frittage avancées ?

Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire et des consommables dont vous avez besoin pour mettre en œuvre des méthodes de pointe comme le frittage éclair. Que vous développiez de nouvelles céramiques ou optimisiez la production pour l'efficacité énergétique, nos solutions sont conçues pour répondre aux exigences précises de votre laboratoire.

Contactez-nous dès aujourd'hui pour découvrir comment KINTEK peut soutenir vos objectifs de recherche et de production avec des équipements fiables et performants.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la meilleure température pour le durcissement de l'acier ? Maîtrisez la plage d'austénitisation pour une dureté maximale

- Quel type d'énergie la pyrolyse génère-t-elle ? Transformer les déchets en carburants précieux

- Qu'est-ce que la trempe sous vide ? Obtenez une dureté maximale avec une finition propre et sans oxydation

- Quelles sont les utilisations du four à vide ? Obtenez une pureté et des performances matérielles inégalées

- Comment obtenir la plus grande résistance de joint en brasure ? Maîtrisez les 3 clés pour des liaisons métallurgiques supérieures

- Quelle est l'épaisseur de la couche de nitruration plasma ? Adaptez la profondeur de la couche de 0,05 mm à 0,5 mm selon vos besoins

- Quelle est la différence entre le frittage et la fusion ? Maîtrisez les processus thermiques clés pour vos matériaux

- Qu'est-ce qu'un four de trempe ? Un guide complet sur le durcissement et le revenu contrôlés