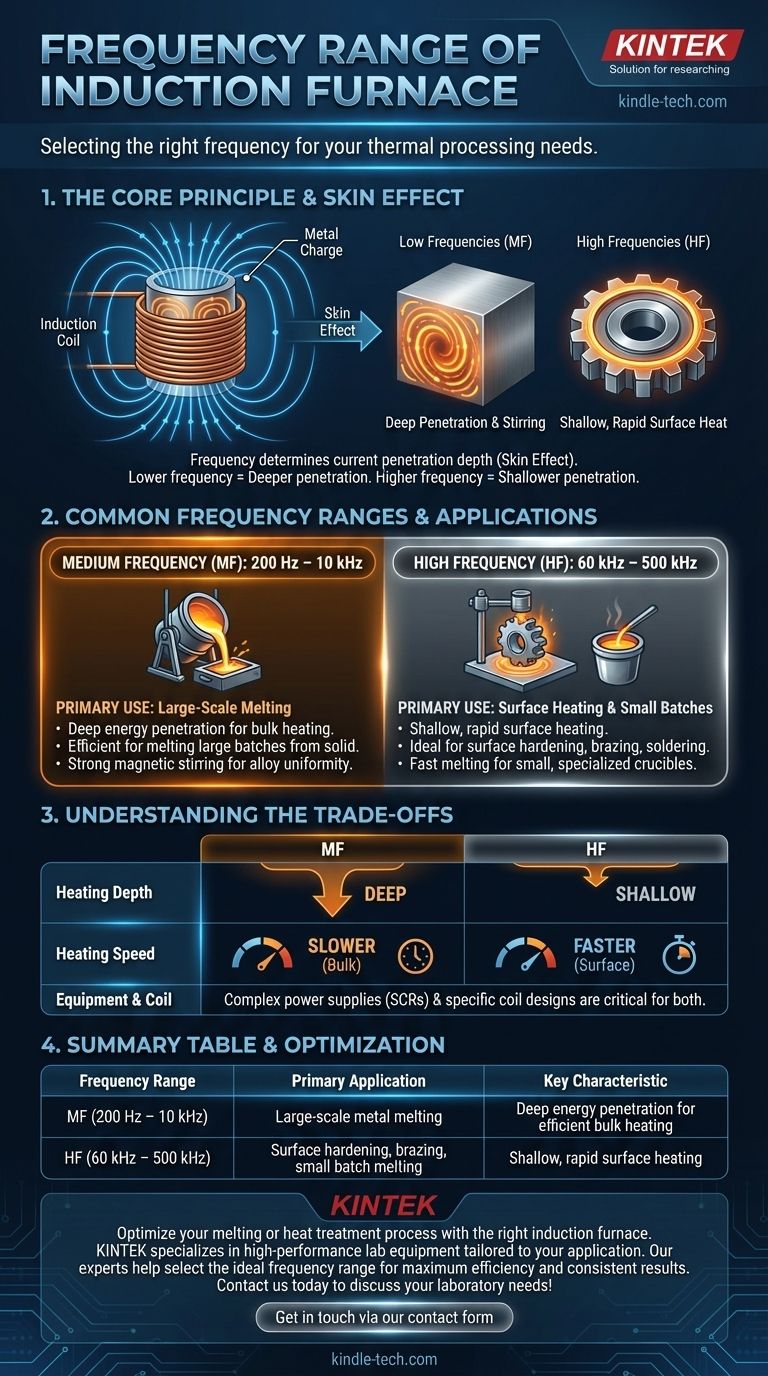

La fréquence d'un four à induction n'est pas une valeur unique mais se situe dans des gammes distinctes en fonction de son application prévue. Les fours conçus pour la fusion à grande échelle fonctionnent dans la gamme des moyennes fréquences (MF), généralement de 200 Hz à 10 kHz. En revanche, les systèmes utilisés pour le chauffage de surface ou les tâches de fusion plus petites et plus précises fonctionnent dans la gamme des hautes fréquences (HF), qui peut s'étendre de 60 kHz à 500 kHz.

Le choix de la fréquence est une décision d'ingénierie critique qui dicte la fonction principale du four. Les fréquences plus basses pénètrent plus profondément le métal pour la fusion de grands volumes, tandis que les fréquences plus élevées concentrent l'énergie près de la surface pour un chauffage rapide ou le traitement de plus petits lots.

Pourquoi la fréquence est le facteur décisif

Pour comprendre les différentes gammes de fréquences, nous devons d'abord comprendre le principe fondamental du chauffage par induction et comment la fréquence contrôle directement son comportement.

Le principe du chauffage par induction

Un four à induction fonctionne comme un transformateur. Une bobine primaire, alimentée par un courant alternatif, génère un champ magnétique puissant et rapidement changeant. Le métal à chauffer (la "charge") est placé dans ce champ, devenant effectivement une bobine secondaire.

Ce champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, à circuler dans le métal. La résistance naturelle du métal à la circulation de ces courants de Foucault génère une chaleur immense, le faisant fondre.

L'effet de peau critique

La fréquence de fonctionnement de l'alimentation électrique détermine directement la profondeur de pénétration de ces courants de Foucault dans le métal. Ce phénomène est connu sous le nom d'effet de peau.

Aux hautes fréquences, les courants de Foucault sont contraints de circuler dans une fine couche près de la surface du matériau. Aux basses fréquences, les courants peuvent pénétrer beaucoup plus profondément au cœur du métal.

Brassage magnétique pour l'uniformité

Un avantage secondaire de ce processus est une action de brassage naturelle. Les forces créées par le champ magnétique et les courants de Foucault provoquent la circulation du métal en fusion, assurant une température uniforme et une composition d'alliage constante.

Gamme de fréquences courantes et leurs applications

L'« effet de peau » est la raison pour laquelle les systèmes à induction sont conçus pour des bandes de fréquences spécifiques. Chaque bande est optimisée pour un type différent de traitement thermique.

Fours à moyenne fréquence (MF) : 200 Hz – 10 kHz

C'est la gamme de travail pour la plupart des fonderies et des opérations de fusion de métaux. La fréquence plus basse permet à l'énergie de pénétrer profondément dans la charge.

Cette pénétration profonde est essentielle pour faire fondre efficacement de grandes quantités de métal à partir d'un état solide. Le champ magnétique puissant crée également une action de brassage robuste, idéale pour mélanger les alliages.

Fours à haute fréquence (HF) : 60 kHz – 500 kHz

Les systèmes à haute fréquence sont utilisés lorsque le chauffage doit être rapide et localisé. La faible pénétration d'énergie est idéale pour les applications qui n'impliquent pas la fusion de grands volumes.

Les utilisations courantes comprennent le durcissement de surface des pièces en acier, le brasage, la soudure et la fusion de très petits lots de matériaux spécialisés où la vitesse est plus importante que le chauffage en profondeur.

Comprendre les compromis

Le choix d'une fréquence est un équilibre entre la profondeur de chauffage, la vitesse et les considérations d'équipement. Ce n'est pas une décision universelle.

Profondeur de pénétration vs. vitesse de chauffage

C'est le compromis fondamental. Un four à moyenne fréquence chauffe l'ensemble de la charge en profondeur mais prend plus de temps pour amener une grande masse à température. Un système à haute fréquence chauffe la couche superficielle presque instantanément mais est inefficace pour faire fondre un grand bloc de métal solide.

Complexité de l'équipement

L'alimentation électrique et le système de contrôle sont des composants critiques. Ces systèmes doivent générer de manière fiable la fréquence et la puissance spécifiées, souvent en utilisant des circuits intégrés complexes et des redresseurs contrôlés au silicium (SCR) pour gérer les charges électriques élevées. Les alimentations à haute fréquence peuvent être plus complexes et plus coûteuses.

Conception de la bobine

La bobine d'induction elle-même doit être conçue spécifiquement pour la fréquence de fonctionnement du four et la forme de la charge. Une bobine mal conçue sera très inefficace et peut entraîner de mauvaises performances, quelle que soit la capacité de l'alimentation électrique.

Faire le bon choix pour votre application

La fréquence optimale est entièrement dictée par votre matériau et votre objectif de processus.

- Si votre objectif principal est de faire fondre de grands volumes de métal (par exemple, une fonderie) : Vous avez besoin d'une pénétration d'énergie profonde pour l'efficacité, faisant d'un four à moyenne fréquence le choix standard.

- Si votre objectif principal est le traitement de surface (par exemple, la cémentation d'engrenages) : Vous avez besoin d'un chauffage précis et peu profond, ce qui fait d'un système à haute fréquence l'outil approprié.

- Si votre objectif principal est de faire fondre rapidement de petits lots spécialisés : Un four à haute fréquence peut être plus efficace et plus rapide pour les petits creusets et les métaux précieux.

Comprendre la relation directe entre la fréquence et la profondeur de chauffage vous permet de sélectionner la technologie la plus efficace pour votre processus industriel spécifique.

Tableau récapitulatif :

| Gamme de fréquences | Application principale | Caractéristique clé |

|---|---|---|

| Moyenne fréquence (200 Hz – 10 kHz) | Fusion de métaux à grande échelle | Pénétration d'énergie profonde pour un chauffage en vrac efficace |

| Haute fréquence (60 kHz – 500 kHz) | Durcissement de surface, brasage, fusion de petits lots | Chauffage de surface rapide et peu profond |

Optimisez votre processus de fusion ou de traitement thermique avec le bon four à induction.

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des fours à induction adaptés à votre application spécifique, que vous fondiez de grands lots ou effectuiez des traitements de surface précis. Nos experts vous aideront à sélectionner la gamme de fréquences idéale pour maximiser l'efficacité, assurer un chauffage uniforme et obtenir des résultats constants.

Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment nos solutions fiables peuvent améliorer votre productivité. Contactez-nous via notre formulaire de contact pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision