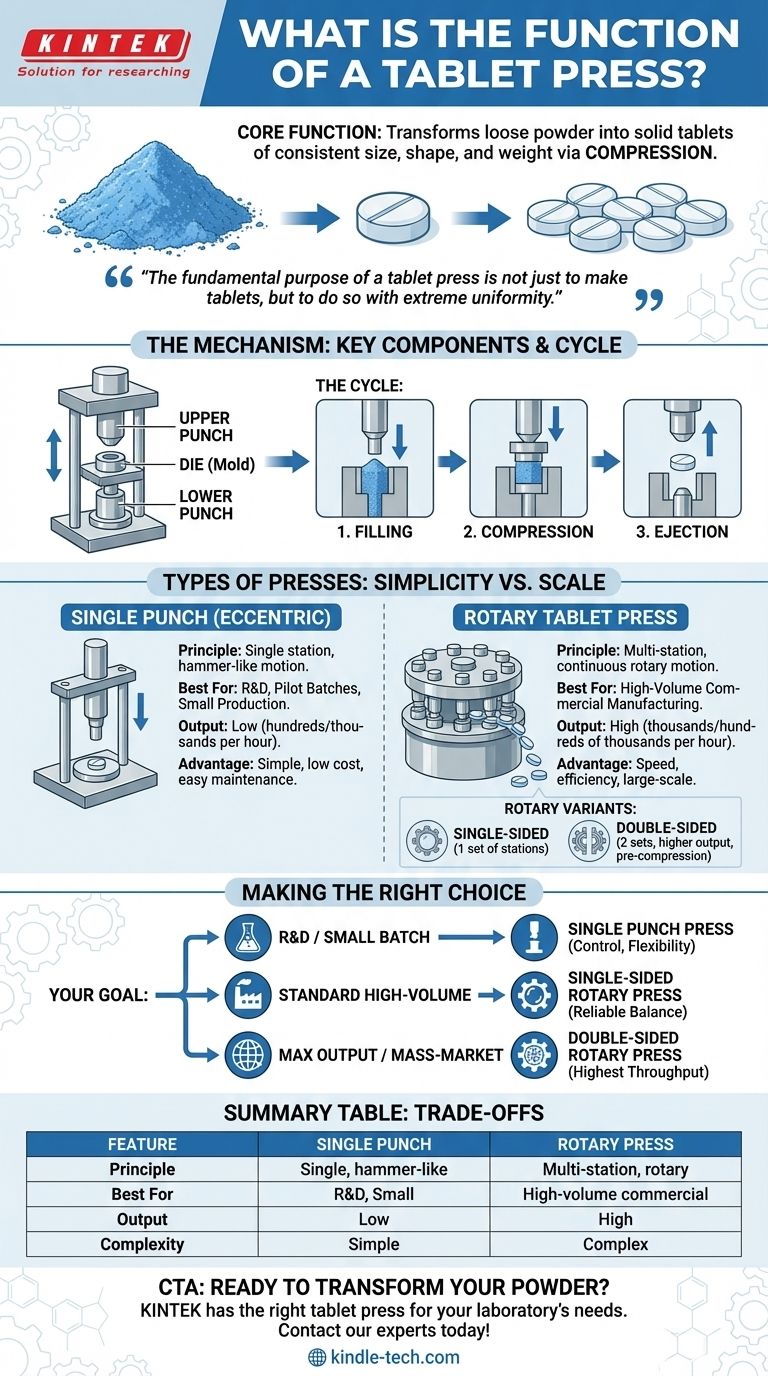

À la base, une presse à comprimés est un dispositif mécanique qui transforme la poudre en vrac en comprimés solides de taille, de forme et de poids constants. Ceci est accompli grâce au principe de compression, où un outillage conçu avec précision applique une force immense à la poudre dans une cavité confinée. Ses applications sont vastes, allant de la fabrication de produits pharmaceutiques et nutraceutiques à la création de produits de nettoyage et de granulés industriels.

Le but fondamental d'une presse à comprimés n'est pas seulement de fabriquer des comprimés, mais de le faire avec une uniformité extrême. Elle utilise un système de poinçons et de matrices pour appliquer une pression contrôlée, garantissant que chaque comprimé respecte des spécifications précises de poids, d'épaisseur et de dureté.

Le principe fondamental de la compression de comprimés

Comprendre comment fonctionne une presse à comprimés nécessite d'examiner ses trois composants essentiels et le cycle qu'ils effectuent. Ce processus mécanique est la base de la fabrication de comprimés dans toutes les industries.

Les composants clés : Poinçons et une matrice

Un comprimé est formé à une seule "station", qui se compose de trois parties.

La matrice est le moule qui définit la forme finale et le diamètre du comprimé. Le matériau en poudre est introduit dans cette cavité.

Les poinçons supérieur et inférieur sont les outils qui compressent la poudre à l'intérieur de la matrice. Ils se déplacent dans une séquence coordonnée pour presser le matériau, puis éjecter le comprimé fini.

Le cycle de compression expliqué

Le processus de fabrication de comprimés suit un cycle précis en plusieurs étapes qui se répète rapidement.

- Remplissage : Le poinçon inférieur descend dans la matrice, créant une cavité qui est ensuite remplie de la formulation en poudre.

- Compression : Le poinçon supérieur descend dans la matrice, appliquant une force élevée à la poudre. Cette pression compacte les particules en vrac en un comprimé solide.

- Éjection : Le poinçon supérieur se rétracte et le poinçon inférieur remonte, poussant le comprimé fini hors de la cavité de la matrice.

Atteindre une uniformité critique

La précision mécanique de la presse garantit que ce cycle produit des comprimés presque identiques. Le volume de la cavité de la matrice est fixe, assurant un poids constant, tandis que la force appliquée par les poinçons détermine la dureté et l'épaisseur du comprimé.

Types de presses à comprimés et leurs applications

Bien que le principe soit le même, les presses à comprimés sont conçues pour différentes échelles de production. La distinction principale se fait entre les conceptions rotatives à station unique et à plusieurs stations.

Presse à poinçon unique (excentrique)

Une presse à poinçon unique utilise une seule station d'outillage (une matrice et une paire de poinçons). Le poinçon supérieur monte et descend dans un mouvement de marteau pour compresser la poudre.

Cette conception est plus simple et idéale pour la recherche et le développement, les lots pilotes ou la production à petite échelle où le volume de production n'est pas la principale préoccupation.

Presse à comprimés rotative

Une presse à comprimés rotative est conçue pour la fabrication à grand volume. Elle comporte une tourelle rotative qui contient de nombreuses matrices et paires de poinçons.

Lorsque la tourelle tourne, chaque station se déplace séquentiellement à travers les phases de remplissage, de compression et d'éjection. Ce mouvement continu permet la production de milliers, voire de centaines de milliers de comprimés par heure.

Presses rotatives simple face vs. double face

Les presses rotatives sont en outre divisées par leur capacité de production. Une presse simple face dispose d'un ensemble de stations de remplissage et de compression.

Une presse double face est essentiellement deux presses en une, avec deux points d'alimentation et de compression sur la tourelle. Ces machines sont utilisées pour des productions massives et incluent souvent une étape de pré-compression pour éliminer l'air emprisonné dans la poudre, ce qui donne un comprimé de meilleure qualité.

Comprendre les compromis : Simplicité vs. Échelle

Le choix d'une presse à comprimés implique un compromis clair entre la complexité de la machine et sa production. Cette décision a un impact direct sur le coût, la maintenance et la flexibilité opérationnelle.

La simplicité des presses à poinçon unique

Le principal avantage d'une presse à poinçon unique est sa simplicité. Elle est moins chère à l'achat, plus facile à utiliser et à entretenir, et plus rapide à nettoyer et à changer pour différents produits.

Cependant, sa production est considérablement inférieure à celle d'une presse rotative, ce qui la rend totalement inadaptée à la fabrication à l'échelle commerciale.

La puissance des presses rotatives

L'avantage écrasant d'une presse rotative est sa vitesse et son efficacité pour la production à grande échelle. La conception continue à plusieurs stations offre une production qui est d'un ordre de grandeur supérieur à celle d'une presse à poinçon unique.

L'inconvénient est une complexité accrue, un investissement initial plus élevé et des procédures de maintenance et de nettoyage plus complexes.

Faire le bon choix pour votre objectif

La fonction que vous attendez d'une presse à comprimés dépend entièrement de votre objectif de production. Le choix entre une machine simple ou à haut rendement doit être guidé par votre application spécifique.

- Si votre objectif principal est la recherche et le développement ou la production de petits lots : Une presse à poinçon unique offre le contrôle, la flexibilité et la rentabilité nécessaires pour les tests de formulation.

- Si votre objectif principal est la fabrication standard à grand volume : Une presse rotative simple face est le cheval de bataille de l'industrie, offrant un équilibre fiable entre vitesse et efficacité.

- Si votre objectif principal est de maximiser la production pour les produits de masse : Une presse rotative double face offre le débit le plus élevé possible et est la norme pour les opérations pharmaceutiques et industrielles à grande échelle.

En fin de compte, comprendre les mécanismes de compression des comprimés vous permet de sélectionner l'outil précis nécessaire pour transformer la poudre brute en un produit fini uniforme.

Tableau récapitulatif :

| Caractéristique | Presse à poinçon unique | Presse rotative |

|---|---|---|

| Principe | Station unique, compression de type marteau | Multi-stations, mouvement rotatif continu |

| Idéal pour | R&D, petits lots, production pilote | Fabrication commerciale à grand volume |

| Production | Faible (centaines à milliers par heure) | Élevée (milliers à centaines de milliers par heure) |

| Complexité | Simple, facile à entretenir | Complexe, maintenance plus élevée |

Prêt à transformer votre poudre en comprimés précis ? Que vous soyez en R&D ou en production à grande échelle, KINTEK a la presse à comprimés adaptée aux besoins de votre laboratoire. Notre expertise en équipement de laboratoire vous assure d'obtenir une machine qui offre la constance et la production dont vous avez besoin. Contactez nos experts dès aujourd'hui pour trouver votre solution parfaite !

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

- Presse de laboratoire hydraulique électrique à pastilles divisée

Les gens demandent aussi

- Qu'est-ce qu'un broyeur à granulés ? Transformez la poudre en granulés à haute densité efficacement

- À quoi servent les presses à pilules ? Transformer les poudres en comprimés précis pour les médicaments, les compléments et plus encore

- Quelles sont les différentes parties d'une machine à comprimer à poinçon unique ? Explication des composants essentiels

- Qu'est-ce que la compression de comprimés dans l'industrie pharmaceutique ? Le processus essentiel pour la production de formes posologiques orales solides

- Quels sont les différents types de presses à comprimés ? Choisissez la bonne machine pour votre laboratoire ou votre échelle de production

- Qu'est-ce qu'une presse à comprimer à poinçon unique ? La compression de précision pour la R&D et les petits lots

- Qu'est-ce qu'une machine à comprimer à poinçon unique ? L'outil essentiel pour la R&D de comprimés à l'échelle du laboratoire

- Comment appelle-t-on une machine à poinçonner les comprimés ? Choisir la bonne presse pour votre échelle de production