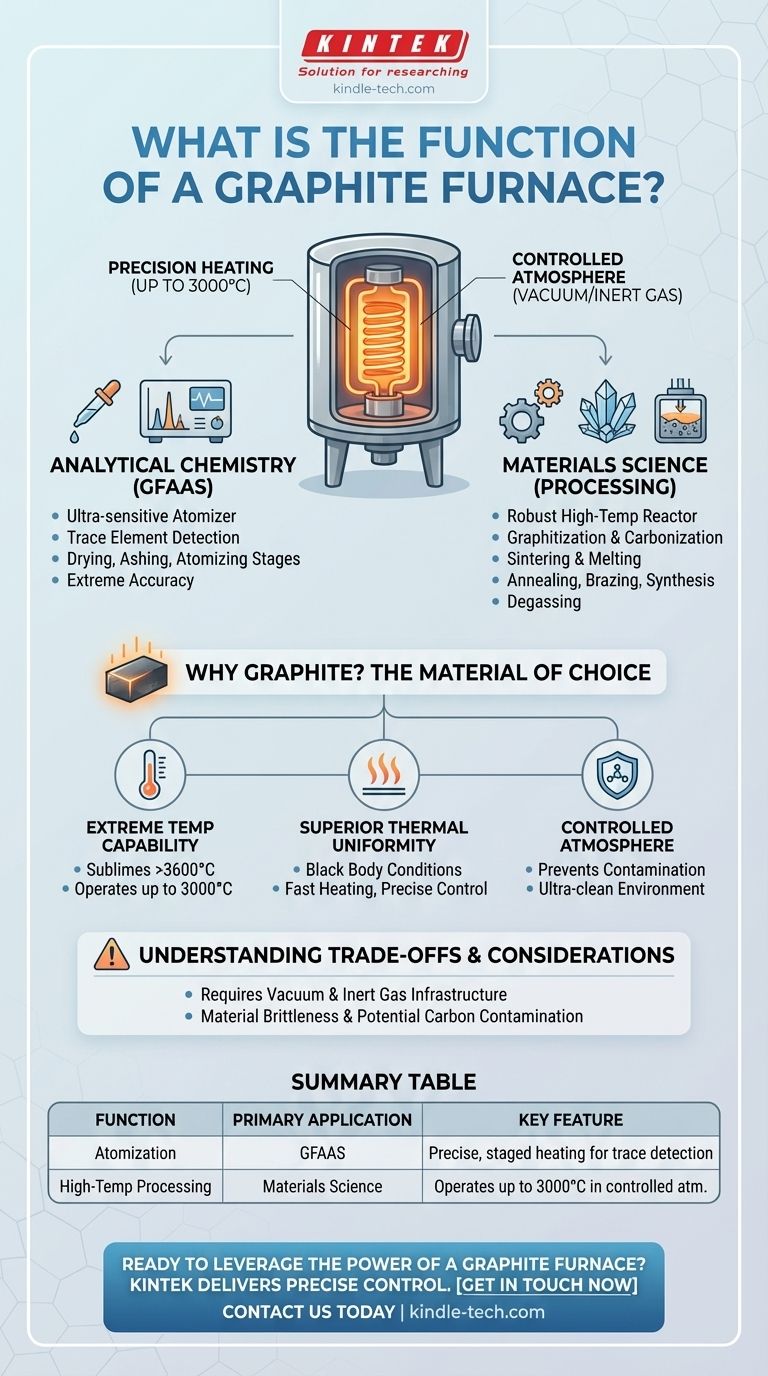

La fonction principale d'un four à graphite est de remplir deux rôles distincts mais tout aussi critiques : c'est un atomiseur ultra-sensible pour l'analyse chimique et un réacteur robuste à haute température pour le traitement avancé des matériaux. Dans les deux applications, il tire parti des propriétés thermiques et physiques uniques du graphite pour créer un environnement précisément contrôlé capable d'atteindre des températures extrêmes, souvent jusqu'à 3000°C.

La valeur fondamentale d'un four à graphite réside dans sa capacité à atteindre une uniformité et un contrôle supérieurs de la température dans un vide ou une atmosphère inerte. Cette combinaison est essentielle pour les tâches très sensibles aux variations thermiques et à la contamination atmosphérique, de la mesure des éléments traces à la synthèse de matériaux de nouvelle génération.

Les deux applications principales

Un four à graphite n'est pas un outil à usage unique. Sa fonction est mieux comprise à travers ses deux principaux domaines d'utilisation : la chimie analytique et la science des matériaux.

Analyse élémentaire (GFAAS)

Le four est un composant clé de la spectroscopie d'absorption atomique en four à graphite (GFAAS), une technique utilisée pour mesurer la concentration d'éléments spécifiques dans un échantillon.

Dans ce rôle, la fonction du four est de recevoir un minuscule échantillon liquide et de le chauffer en une série d'étapes contrôlées pour le sécher, le calciner et enfin l'atomiser. Ce processus convertit les éléments en un nuage d'atomes libres, qui peuvent ensuite être mesurés avec une extrême précision.

Traitement des matériaux à haute température

Le four fonctionne également comme un réacteur autonome pour la création et le traitement de matériaux à des températures bien au-delà des capacités des fours conventionnels.

Les applications courantes incluent :

- Graphitisation et carbonisation : Conversion de précurseurs en graphite cristallin ou en matériaux carbonés.

- Frittage et fusion : Fusion de poudres en une masse solide ou fusion de métaux et de céramiques.

- Recuit et brasage : Traitement thermique des matériaux pour modifier leurs propriétés ou assemblage de composants.

- Croissance et synthèse : Création de nouveaux matériaux comme le graphène, les nanotubes de carbone et des carbures spécifiques.

- Dégazage : Élimination des gaz piégés des composants, une étape critique dans la création de pièces étanches au vide.

Pourquoi le graphite est le matériau de choix

La conception de ces fours est entièrement basée sur les propriétés du graphite, qui sert d'éléments chauffants, de blindage isolant et de chambre elle-même.

Capacité à des températures extrêmes

Le graphite ne fond pas à la pression atmosphérique ; il se sublime à plus de 3600°C. Cela permet aux fours construits à partir de ce matériau de fonctionner de manière fiable à des températures allant jusqu'à 3000°C, une plage nécessaire pour le traitement des métaux réfractaires et des céramiques avancées.

Uniformité thermique supérieure

Le graphite crée des conditions de corps noir quasi parfaites (émissivité de ~1,0) à l'intérieur de la chambre de chauffage. Cela signifie que la chaleur est rayonnée et absorbée avec une uniformité exceptionnelle, éliminant les points chauds et garantissant que toute la charge de travail est chauffée uniformément.

Cette propriété, combinée à sa faible masse thermique, permet des vitesses de chauffage rapides et un contrôle précis de la température.

Fonctionnement en atmosphère contrôlée

Le graphite s'oxyde facilement (brûle) à l'air à haute température. Par conséquent, ces fours sont conçus pour fonctionner sous vide ou sous un gaz inerte protecteur comme l'argon.

Bien que cela soit une nécessité technique, c'est aussi un avantage majeur, car cela crée un environnement ultra-propre qui empêche la contamination et les réactions chimiques indésirables dans le matériau traité.

Comprendre les compromis

Bien que puissant, un four à graphite a des exigences opérationnelles spécifiques qui doivent être prises en compte.

Le besoin absolu d'une atmosphère contrôlée

Faire fonctionner un four à graphite n'est pas aussi simple que de le brancher. Il nécessite un système de vide robuste et un approvisionnement fiable en gaz inerte de haute pureté. Cela ajoute de la complexité et des coûts par rapport aux fours qui peuvent fonctionner à l'air ambiant.

Fragilité du matériau

Bien que solides à haute température, les composants en graphite peuvent être fragiles et sensibles aux chocs mécaniques à température ambiante. Une manipulation soigneuse pendant le chargement, le déchargement et la maintenance est essentielle pour éviter les fissures.

Potentiel de contamination par le carbone

Pour certaines applications très sensibles, la zone chaude entièrement en graphite du four peut être une source de contamination par le carbone. Bien que souvent négligeable, c'est une considération critique pour le traitement des matériaux où le carbone est une impureté indésirable. Des couches sacrificielles sont parfois utilisées pour atténuer ce problème.

Faire le bon choix pour votre objectif

Le choix d'un four à graphite dépend entièrement de votre objectif technique spécifique.

- Si votre objectif principal est de quantifier les éléments traces : Le four à graphite est votre outil pour atteindre les limites de détection les plus basses en spectroscopie d'absorption atomique.

- Si votre objectif principal est de créer ou de traiter des matériaux haute performance : Un four à graphite offre le contrôle inégalé de la température et de l'atmosphère requis pour le frittage, la graphitisation et la synthèse de matériaux avancés.

- Si votre objectif principal est la recherche générale à haute température : Le four à graphite est un outil polyvalent, à condition que vous puissiez gérer son infrastructure obligatoire de vide et de gaz inerte.

Comprendre ces fonctions et propriétés fondamentales vous permet d'utiliser le four à graphite pour les applications thermiques les plus exigeantes.

Tableau récapitulatif :

| Fonction | Application principale | Caractéristique clé |

|---|---|---|

| Atomisation | AAS en four à graphite (GFAAS) | Chauffage précis et étagé pour la détection des éléments traces |

| Traitement à haute température | Science des matériaux (frittage, graphitisation) | Fonctionne jusqu'à 3000°C en atmosphère contrôlée |

Prêt à tirer parti de la puissance d'un four à graphite dans votre laboratoire ?

Que votre objectif soit d'atteindre les limites de détection les plus basses en analyse élémentaire ou de repousser les limites de la synthèse des matériaux, les fours à graphite de KINTEK offrent le contrôle précis de la température et le chauffage uniforme dont vous avez besoin. Notre expertise en équipement de laboratoire vous assure une solution adaptée aux applications haute performance comme le GFAAS, le frittage et la graphitisation.

Contactez-nous dès aujourd'hui pour discuter de la manière dont un four à graphite KINTEK peut améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation sous vide à ultra-haute température au graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelles sont les interférences du four à graphite ? Surmonter les problèmes de matrice et de spectre pour une GFAAS précise

- Quels sont les avantages/inconvénients d'un four à graphite par rapport à une source à flamme ? Choisir le bon AAS pour votre laboratoire

- Qu'est-ce qui est responsable de la conductivité électrique du graphite ? Le pouvoir des électrons délocalisés

- Quel est l'objectif d'un four à graphite ? Atteindre des températures extrêmes pour les matériaux avancés

- Pourquoi un four en graphite est-il plus sensible qu'une flamme ? Débloquer une analyse de traces supérieure

- Quels sont les inconvénients du four à graphite ? Limitations clés et coûts opérationnels

- Pourquoi un four en graphite plutôt qu'une flamme est-il souvent utilisé pour l'atomisation ? Sensibilité supérieure pour l'analyse de traces

- Qu'est-ce que le processus de carbonisation ? Un guide complet pour convertir la biomasse en charbon de bois