À la base, un four est une chambre thermiquement isolée, un type de four spécialisé capable d'atteindre et de maintenir des températures extrêmement élevées. Sa fonction principale est de chauffer les matériaux à une température suffisante pour provoquer un changement permanent, comme durcir l'argile en céramique, sécher le bois d'œuvre ou induire une réaction chimique spécifique.

La fonction d'un four n'est pas simplement de générer de la chaleur, mais de contrôler avec précision un environnement à haute température. C'est ce contrôle qui transforme les matériaux, et la conception spécifique du four est dictée par l'échelle, la vitesse et la fragilité des éléments traités.

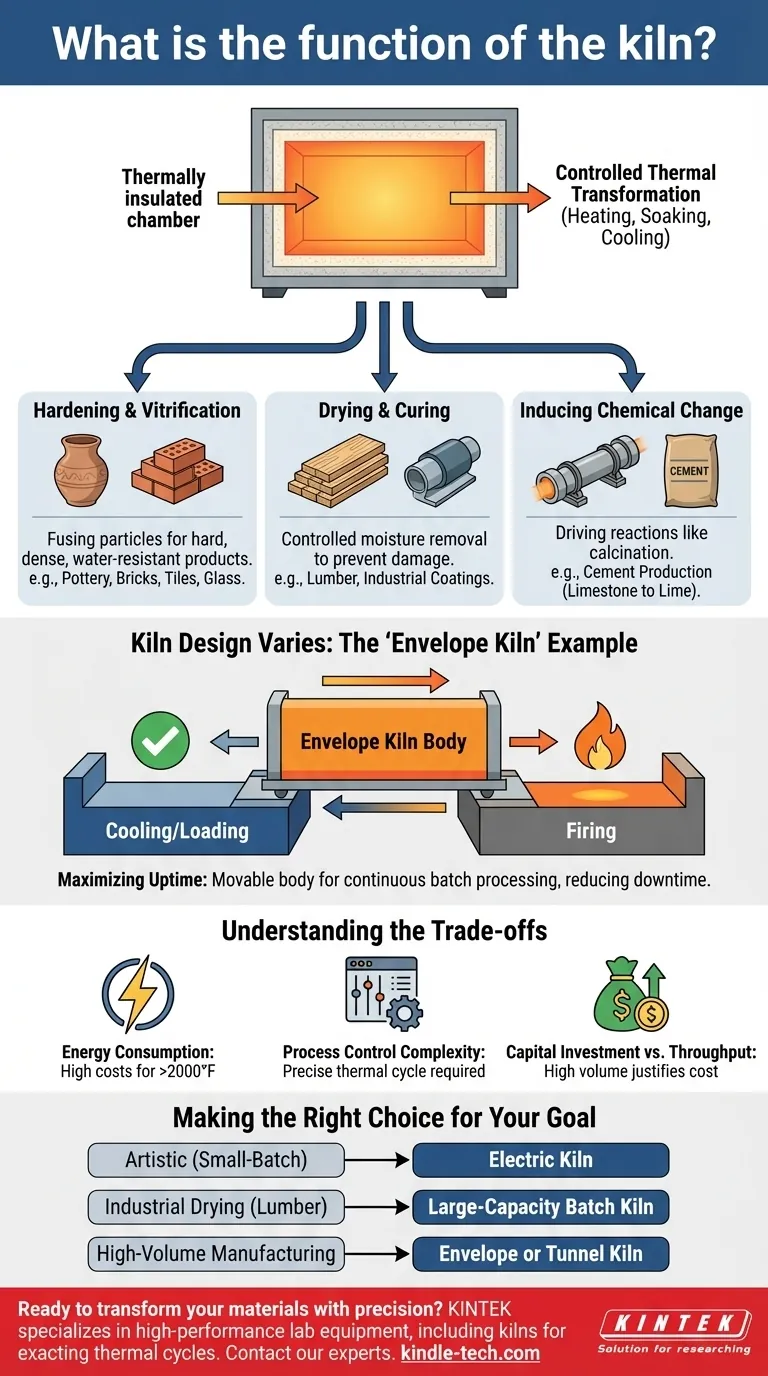

Le principe fondamental : la transformation thermique contrôlée

L'objectif d'un four va bien au-delà du simple chauffage. Il facilite un changement fondamental de l'état physique ou chimique d'un matériau grâce à l'application précise d'un cycle thermique (chauffage, maintien en température et refroidissement).

Durcissement et vitrification

Pour des matériaux comme l'argile et le verre, la chaleur du four provoque la fusion des particules dans un processus appelé vitrification. Cela transforme un objet mou et fragile en un produit final dur, dense et résistant à l'eau, tel que de la poterie, des briques ou des carreaux.

Séchage et cuisson (curing)

Dans d'autres applications, comme le séchage du bois d'œuvre ou la cuisson (curing) des revêtements industriels, le four fournit un environnement contrôlé pour éliminer l'humidité. Cela doit être fait à une vitesse spécifique pour éviter que le matériau ne se fissure, ne se déforme ou ne soit endommagé.

Induction de changement chimique

Dans l'industrie lourde, les fours sont utilisés pour provoquer des réactions chimiques. Par exemple, un four rotatif chauffe le calcaire pour produire de la chaux et du dioxyde de carbone, une étape essentielle dans la fabrication du ciment. Ce processus est connu sous le nom de calcination.

Pourquoi la conception des fours varie : l'exemple du « four enveloppe »

La conception spécifique d'un four est conçue pour résoudre un problème opérationnel particulier. Le « four enveloppe » (envelope kiln) décrit dans votre matériel de référence est un exemple parfait de conception optimisée pour l'efficacité industrielle.

Le problème : les temps d'arrêt dans le traitement par lots

Un four traditionnel doit être chargé, chauffé, refroidi et déchargé séquentiellement. Les périodes de refroidissement et de rechargement représentent des temps d'arrêt importants, durant lesquels l'équipement coûteux ne produit pas activement.

La solution du four enveloppe

Cette conception comporte un corps de four mobile (l'« enveloppe ») et deux bases fixes ou plus. Pendant qu'une base est en cours de cuisson, l'autre peut être refroidie en toute sécurité, déchargée et rechargée avec un nouveau lot.

L'avantage : maximiser le temps de fonctionnement

Une fois le premier lot terminé, l'enveloppe de four chaude est simplement déplacée au-dessus de la deuxième base, déjà préchargée, et le processus de cuisson recommence presque immédiatement. Cela élimine pratiquement les temps d'arrêt, ce qui le rend idéal pour le traitement par lots à grand volume de produits lourds ou fragiles où le fonctionnement continu est essentiel.

Comprendre les compromis

Bien que puissants, les fours présentent d'importants défis opérationnels qui influencent leur conception et leur utilisation.

Consommation d'énergie

Atteindre et maintenir des températures supérieures à 1100 °C (2000 °F) nécessite une quantité énorme d'énergie. Les conceptions de fours modernes se concentrent fortement sur l'isolation, les systèmes de récupération de chaleur et les sources de carburant efficaces pour gérer les coûts opérationnels élevés.

Complexité du contrôle de processus

Le succès d'une cuisson dépend entièrement du respect d'un profil de température précis. Un chauffage trop rapide peut provoquer l'explosion des éléments en raison d'un choc thermique, tandis qu'un refroidissement inapproprié peut provoquer des fissures. Cela nécessite des systèmes de contrôle sophistiqués.

Investissement en capital par rapport au débit

Un four de loisir simple peut coûter quelques milliers de dollars. Un four industriel enveloppe ou tunnel représente un investissement en capital massif, justifié uniquement par la nécessité d'un débit élevé et de l'efficacité opérationnelle qu'il procure.

Faire le bon choix pour votre objectif

Le bon four est déterminé entièrement par le matériau que vous traitez et vos objectifs opérationnels.

- Si votre objectif principal est la création artistique ou la poterie en petits lots : Un four électrique simple à chargement par le haut ou par l'avant offre le meilleur équilibre entre contrôle précis et prix abordable.

- Si votre objectif principal est le séchage industriel, comme pour le bois d'œuvre : Un four par lots à basse température de grande capacité avec contrôle intégré de l'humidité est essentiel pour éviter d'endommager le produit.

- Si votre objectif principal est la fabrication à grand volume : Un four enveloppe ou tunnel est nécessaire pour maximiser le débit et minimiser les temps d'arrêt coûteux entre les lots.

En fin de compte, un four est un outil puissant pour la transformation des matériaux, et comprendre sa fonction vous permet de choisir la conception appropriée pour votre objectif spécifique.

Tableau récapitulatif :

| Fonction du four | Processus clé | Applications courantes |

|---|---|---|

| Durcissement et vitrification | Fusion des particules pour créer un matériau dur et dense | Poterie, briques, carreaux, verre |

| Séchage et cuisson (curing) | Élimination contrôlée de l'humidité pour éviter les dommages | Bois d'œuvre, revêtements industriels |

| Changement chimique | Induction de réactions comme la calcination | Production de ciment (calcaire en chaux) |

Prêt à transformer vos matériaux avec précision ? Que vous soyez dans la recherche, la fabrication ou le traitement, le bon four est essentiel à votre succès. Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les fours conçus pour des cycles thermiques exigeants. Nos experts vous aideront à choisir la solution idéale pour le durcissement, le séchage ou le traitement chimique — garantissant efficacité, contrôle et fiabilité. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques en matière de fours et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four rotatif continu scellé sous vide Four rotatif

Les gens demandent aussi

- Quels sont les facteurs de la pyrolyse ? Équilibrer les leviers techniques et économiques pour réussir

- Quels sont les métaux les plus couramment utilisés dans la zone chaude d'un four à vide ? Découvrez la clé du traitement de haute pureté

- Quelles sont les conditions requises pour le recuit de mise en solution des aciers 1.4614 et 1.4543 ? Assurer l'intégrité microstructurale

- Quelle est la nécessité d'atteindre un niveau de vide poussé de 10^-5 mbar ? Assurer la pureté dans la fusion des EHEA.

- Quels sont les dangers de la pyrolyse ? Gérer les risques environnementaux, opérationnels et chimiques

- Comment un four de frittage sous vide contrôle-t-il la distribution des propriétés des matériaux dans les matériaux gradués en fonction (FGM) ?

- Que fait le traitement thermique aux propriétés de la microstructure ? Adapter la résistance, la dureté et la ténacité du matériau

- Comment le vide affecte-t-il la pression de vapeur ? Maîtrisez le contrôle précis des points d'ébullition