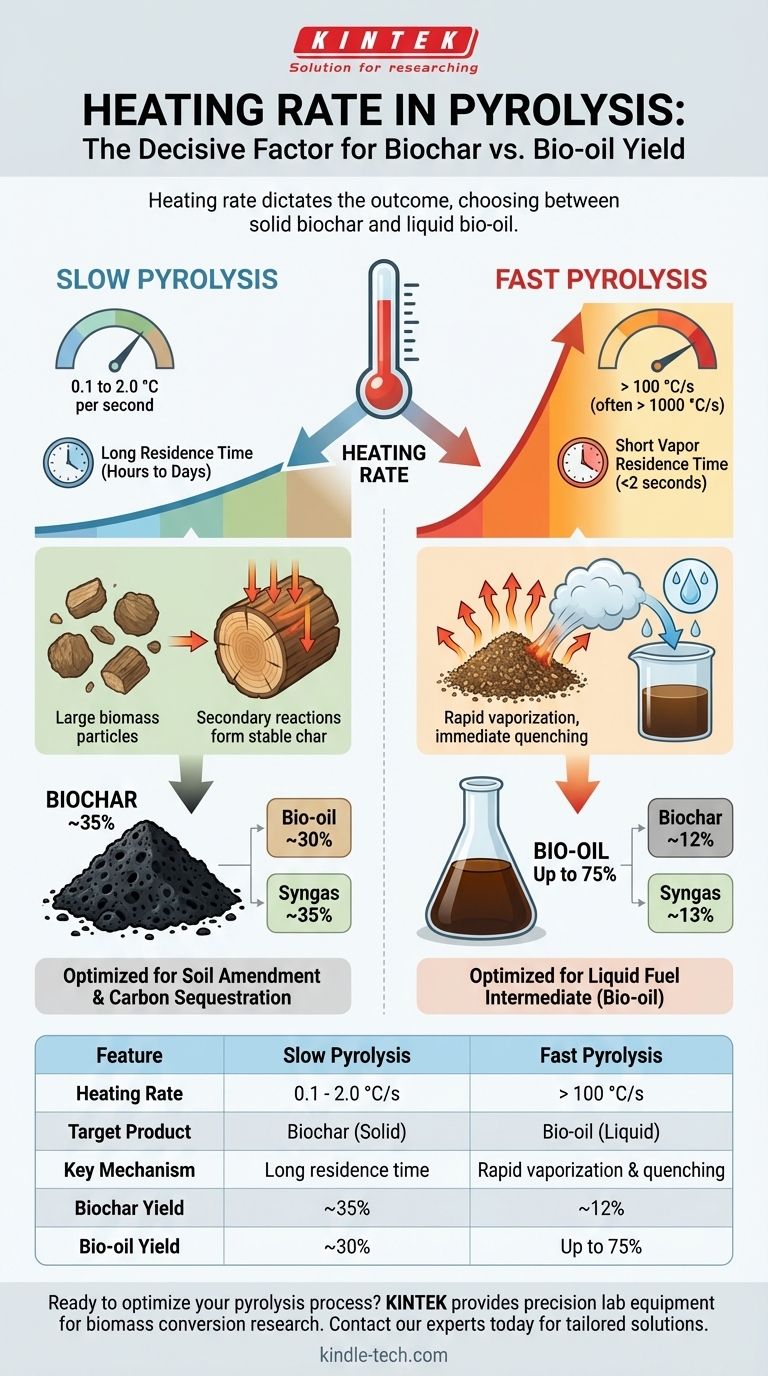

Le taux de chauffe est le facteur le plus décisif pour déterminer le résultat de la pyrolyse, dictant si le processus produit principalement du biochar solide ou de la bio-huile liquide. Pour la pyrolyse lente, le taux de chauffe est très faible, généralement de l'ordre de 0,1 à 2,0 °C par seconde. En revanche, la pyrolyse rapide utilise des taux de chauffe extrêmement élevés, généralement supérieurs à 100 °C par seconde et atteignant souvent plus de 1000 °C par seconde dans des réacteurs spécialisés.

La différence fondamentale est un choix stratégique du produit à privilégier. Un chauffage lent offre le temps nécessaire aux réactions secondaires qui forment un biochar stable et solide. Le chauffage rapide est conçu pour vaporiser la biomasse et éliminer immédiatement ces vapeurs avant qu'elles ne puissent réagir davantage, maximisant ainsi le rendement en bio-huile liquide.

Le rôle du taux de chauffe dans la pyrolyse

La pyrolyse est la décomposition thermique d'un matériau, tel que la biomasse, à des températures élevées en l'absence d'oxygène. La vitesse à laquelle cette chaleur est appliquée – le taux de chauffe – modifie fondamentalement les voies de réaction chimique.

Transfert de chaleur vs. temps de réaction

Considérez le taux de chauffe comme une course entre le transfert de chaleur dans une particule de biomasse et le temps que les vapeurs résultantes passent dans la zone chaude.

Dans la pyrolyse lente, le chauffage lent permet à la chaleur de pénétrer profondément dans la particule de biomasse. Cela offre un long temps de résidence pour les solides et les vapeurs initiales, favorisant les réactions secondaires où les vapeurs se craquent et se repolymérisent à la surface des solides chauds pour former du charbon supplémentaire et stable.

Dans la pyrolyse rapide, l'objectif est l'inverse. Un chauffage extrêmement rapide se concentre sur la surface de la particule de biomasse, la faisant se décomposer et se vaporiser rapidement. Ces vapeurs sont ensuite retirées du réacteur en moins de deux secondes pour être rapidement refroidies (trempées), empêchant ainsi ces réactions secondaires de formation de charbon.

Pyrolyse lente : Maximiser le biochar solide

La pyrolyse lente est un processus établi de longue date, historiquement utilisé pour la production de charbon de bois. Elle privilégie la création d'un produit solide, riche en carbone.

Le taux de chauffe et la température cibles

Le processus utilise des taux de chauffe très faibles, généralement de 0,1 à 2,0 °C/s, pour atteindre une température maximale modérée d'environ 400 à 600 °C. La durée totale du processus peut varier de plusieurs heures à plusieurs jours.

Le mécanisme sous-jacent

Le long temps de résidence des solides et des vapeurs est essentiel. Au fur et à mesure que les vapeurs primaires sont libérées lentement, elles interagissent avec le lit de charbon chaud, entraînant des réactions de craquage et de repolymérisation qui augmentent le rendement global en charbon et sa stabilité.

Rendements typiques des produits

La pyrolyse lente offre une distribution équilibrée des produits, avec un accent clair sur la fraction solide.

- Biochar : ~35%

- Bio-huile (goudron/acide pyroligneux) : ~30%

- Syngas : ~35%

Pyrolyse rapide : Maximiser la bio-huile liquide

La pyrolyse rapide est une technologie plus moderne développée pour convertir la biomasse en un intermédiaire de carburant liquide, souvent appelé bio-huile ou huile de pyrolyse.

Le taux de chauffe et la température cibles

Ce processus nécessite des taux de chauffe extrêmement élevés, à partir de 100 °C/s et dépassant souvent 1000 °C/s. Il vise une température maximale similaire de 450 à 600 °C mais l'atteint presque instantanément.

Le mécanisme sous-jacent

Le succès dépend de trois conditions : des taux de chauffe très élevés, de courts temps de résidence des vapeurs (<2 secondes) et un refroidissement rapide des produits. Cette combinaison maximise la production de vapeurs primaires et les empêche de se décomposer en gaz non condensables ou de former du charbon secondaire.

Rendements typiques des produits

La pyrolyse rapide est conçue pour modifier considérablement l'équilibre des produits en faveur de la fraction liquide.

- Bio-huile : Jusqu'à 75%

- Biochar : ~12%

- Syngas : ~13%

Comprendre les compromis

Le choix d'un taux de chauffe ne concerne pas seulement le rendement du produit ; il implique des compromis opérationnels et économiques importants.

Complexité et coût du processus

La pyrolyse lente peut être réalisée avec des équipements relativement simples et robustes, tels que des fours ou des réacteurs à cornue. La pyrolyse rapide nécessite des systèmes beaucoup plus sophistiqués et coûteux, comme des lits fluidisés circulants ou des réacteurs ablatifs, pour atteindre les taux de transfert de chaleur nécessaires.

Exigences en matière de matière première

La pyrolyse rapide exige une matière première finement broyée (généralement <2 mm) avec une faible teneur en humidité pour assurer un chauffage rapide et uniforme. La pyrolyse lente est beaucoup plus tolérante et peut traiter des morceaux de biomasse plus gros avec une teneur en humidité plus élevée.

Qualité et stabilité du produit

La bio-huile produite par pyrolyse rapide est acide, corrosive et chimiquement instable, nécessitant souvent une valorisation immédiate pour être utilisée comme carburant. En revanche, le biochar issu de la pyrolyse lente est un produit très stable et précieux avec des applications directes en agriculture (amendement du sol) et en séquestration du carbone.

Faire le bon choix pour votre objectif

Le taux de chauffe optimal est entièrement déterminé par le produit final souhaité et les capacités opérationnelles.

- Si votre objectif principal est de produire du biochar pour l'amendement du sol ou la séquestration du carbone : Utilisez la pyrolyse lente avec des taux de chauffe faibles (0,1-2,0 °C/s) et de longs temps de résidence.

- Si votre objectif principal est de maximiser le carburant liquide (bio-huile) pour l'énergie ou la production chimique : Utilisez la pyrolyse rapide avec des taux de chauffe très élevés (>100 °C/s) et un refroidissement rapide des vapeurs.

- Si votre objectif principal est un rendement équilibré ou le traitement de matières premières variées avec un équipement plus simple : Envisagez la pyrolyse intermédiaire, qui fonctionne avec des taux de chauffe modérés (environ 10-100 °C/s) et offre un équilibre flexible entre les rendements en charbon et en huile.

En fin de compte, maîtriser le taux de chauffe vous donne un contrôle direct sur la transformation de la biomasse en ressources précieuses.

Tableau récapitulatif :

| Type de pyrolyse | Taux de chauffe | Produit cible | Mécanisme clé | Rendement typique en biochar | Rendement typique en bio-huile |

|---|---|---|---|---|---|

| Pyrolyse lente | 0,1 - 2,0 °C/s | Biochar (Solide) | Long temps de résidence pour les réactions vapeur-solide | ~35% | ~30% |

| Pyrolyse rapide | >100 °C/s (souvent >1000 °C/s) | Bio-huile (Liquide) | Vaporisation rapide & trempe immédiate | ~12% | Jusqu'à 75% |

Prêt à optimiser votre processus de pyrolyse pour un rendement maximal en biochar ou en bio-huile ? KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables pour la recherche sur la conversion de la biomasse. Que vous développiez une pyrolyse lente pour un biochar durable ou une pyrolyse rapide pour des biocarburants liquides, nos réacteurs et systèmes de contrôle de la température offrent la précision et la fiabilité dont vous avez besoin. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de pyrolyse de votre laboratoire avec des solutions sur mesure.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

Les gens demandent aussi

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure