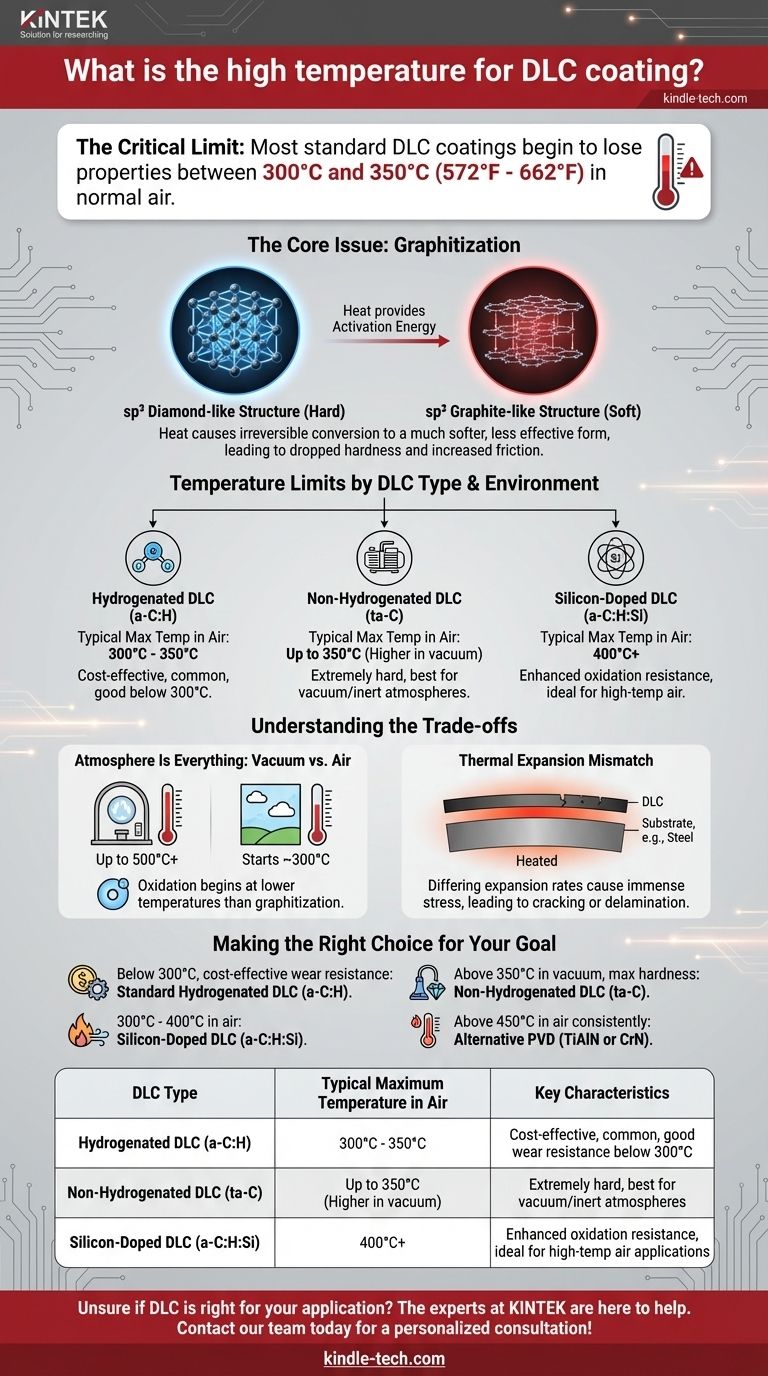

La réponse courte est que la plupart des revêtements DLC (Diamond-Like Carbon ou Carbone de type Diamant) standard commencent à perdre leurs propriétés critiques entre 300 °C et 350 °C (572 °F - 662 °F) lorsqu'ils fonctionnent dans une atmosphère d'air normale. Cependant, cette limite de température n'est pas un chiffre unique ; elle varie considérablement en fonction du type spécifique de DLC et de l'environnement de fonctionnement, certaines formulations avancées restant stables au-dessus de 500 °C sous vide.

Le problème fondamental est la stabilité thermique. La dureté exceptionnelle et le faible frottement d'un revêtement DLC proviennent de sa structure atomique « semblable à du diamant ». La chaleur fournit l'énergie nécessaire à cette structure pour se décomposer et se convertir en une forme beaucoup plus molle et moins efficace, « semblable à du graphite », compromettant fondamentalement ses performances.

Pourquoi la température limite les performances du DLC

Pour comprendre si le DLC convient à votre application, vous devez d'abord comprendre ce qui se passe au niveau atomique lorsque le revêtement chauffe. Toute la valeur du revêtement est liée à un arrangement spécifique d'atomes de carbone vulnérable à la chaleur.

Le fondement : liaisons carbone sp³ contre sp²

Un revêtement DLC est un mélange de deux types de liaisons carbone. Les liaisons sp³ sont les liaisons fortes et rigides qui confèrent aux diamants leur dureté extrême. Les liaisons sp² sont les liaisons planaires qui permettent aux couches de graphite de glisser facilement, ce qui en fait un bon lubrifiant solide.

Le pourcentage élevé de liaisons sp³ est ce qui confère à un revêtement DLC sa dureté et sa résistance à l'usure « semblables à du diamant ». L'objectif est de maximiser et de préserver cette teneur en sp³.

Le mécanisme de défaillance : la graphitisation

La structure diamant sp³ à haute énergie est métastable, ce qui signifie qu'elle est stable mais pas dans son état d'énergie le plus bas possible. La structure graphite sp² est plus stable d'un point de vue thermodynamique.

Lorsque vous ajoutez suffisamment de chaleur, vous fournissez l'énergie d'activation nécessaire aux atomes de carbone pour se réorganiser de l'état sp³ souhaité à l'état sp² plus stable. Ce processus de conversion irréversible est appelé graphitisation.

L'impact sur les propriétés clés

Une fois que la graphitisation commence, les performances du revêtement se dégradent rapidement.

Vous observerez une chute significative de la dureté et de la résistance à l'usure. Simultanément, le coefficient de frottement augmente souvent, éliminant les avantages de faible frottement pour lesquels le revêtement a été choisi. Le revêtement cesse effectivement d'être « semblable à du diamant ».

Limites de température par type de DLC

Tous les DLC ne sont pas créés égaux. Les additifs et les méthodes de fabrication créent différentes catégories, chacune ayant un budget thermique distinct.

DLC hydrogéné (a-C:H)

C'est le type de DLC le plus courant et le plus rentable. L'hydrogène incorporé dans la structure le rend cependant moins stable thermiquement.

Ces revêtements commencent généralement à se dégrader autour de 300 °C à 350 °C. La présence d'hydrogène favorise la conversion en structure graphite sp² à des températures plus basses.

DLC non hydrogéné (ta-C)

Le carbone amorphe tétraédrique (ta-C) est créé sans hydrogène et possède un pourcentage très élevé de liaisons sp³, ce qui en fait l'un des types de DLC les plus durs.

Son absence d'hydrogène lui confère une stabilité thermique plus élevée. Sous vide ou dans une atmosphère inerte, les revêtements ta-C peuvent être stables jusqu'à 550 °C ou même 600 °C.

DLC dopé (par exemple, a-C:H:Si ou a-C:H:W)

Pour améliorer la résistance thermique et à l'oxydation, d'autres éléments peuvent être ajoutés à la matrice DLC. Le silicium (Si) est un dopant courant et efficace.

Le DLC dopé au silicium (souvent écrit a-C:H:Si) forme une couche de passivation de silice (semblable à du verre) lors du chauffage à l'air, ce qui aide à protéger la structure carbonée sous-jacente. Cela peut porter la température de fonctionnement effective à l'air à 400 °C ou plus. D'autres dopants métalliques comme le tungstène (W) ou le titane (Ti) peuvent également modifier les performances.

Comprendre les compromis

La limite de température absolue n'est qu'une partie de l'histoire. Le contexte opérationnel est tout aussi critique.

L'atmosphère est primordiale : vide contre air

Les limites de température évoquées jusqu'à présent sont souvent citées pour les performances sous vide ou dans un gaz inerte. Le fonctionnement dans l'air normal introduit de l'oxygène, ce qui crée un nouveau mode de défaillance : l'oxydation.

L'oxydation peut commencer à des températures inférieures à la graphitisation. C'est pourquoi un revêtement ta-C stable jusqu'à 600 °C sous vide pourrait échouer plus près de 350 °C à l'air. La résistance à l'oxydation, et pas seulement la décomposition thermique, devient souvent le facteur limitant.

Désaccord de dilatation thermique

Les températures élevées provoquent l'expansion des matériaux. Le revêtement DLC et le matériau du substrat (par exemple, acier, aluminium) se dilateront presque certainement à des vitesses différentes.

Ce désaccord dans le coefficient de dilatation thermique (CTE) génère une contrainte immense à l'interface entre le revêtement et la pièce. Cette contrainte peut provoquer la fissuration, l'écaillage ou la délaminage complet du revêtement, même si la graphitisation ne s'est pas produite.

Faire le bon choix pour votre objectif

La sélection du revêtement correct nécessite d'adapter la formulation et ses limites à votre environnement opérationnel spécifique.

- Si votre objectif principal est une résistance à l'usure rentable pour des applications inférieures à 300 °C : Le DLC hydrogéné standard (a-C:H) est un choix excellent et largement utilisé.

- Si votre objectif principal est la performance à l'air entre 300 °C et 400 °C : Un DLC dopé au silicium (a-C:H:Si) est le candidat le plus logique à examiner.

- Si votre objectif principal est une dureté et des performances maximales sous vide au-dessus de 350 °C : Un revêtement de carbone amorphe tétraédrique non hydrogéné (ta-C) est l'option supérieure.

- Si votre application fonctionne constamment à l'air au-dessus de 450 °C : Le DLC est probablement la mauvaise technologie, et vous devriez évaluer les revêtements PVD alternatifs tels que le nitrure de titane aluminium (TiAlN) ou le nitrure de chrome (CrN).

En fin de compte, une application réussie dépend d'une compréhension claire de vos défis thermiques et environnementaux spécifiques.

Tableau récapitulatif :

| Type de DLC | Température maximale typique à l'air | Caractéristiques clés |

|---|---|---|

| DLC hydrogéné (a-C:H) | 300 °C - 350 °C | Rentable, courant, bonne résistance à l'usure en dessous de 300 °C |

| DLC non hydrogéné (ta-C) | Jusqu'à 350 °C (Plus élevé sous vide) | Extrêmement dur, idéal pour les atmosphères sous vide/inertes |

| DLC dopé au silicium (a-C:H:Si) | 400 °C+ | Résistance accrue à l'oxydation, idéal pour les applications à haute température à l'air |

Vous ne savez pas si le DLC convient à votre application à haute température ? Les experts de KINTEK sont là pour vous aider. Nous sommes spécialisés dans les équipements de laboratoire et les consommables, y compris les solutions de revêtement avancées. Nous pouvons vous aider à sélectionner le type de DLC optimal ou un revêtement alternatif pour garantir des performances et une durabilité maximales pour vos défis thermiques et environnementaux spécifiques. Contactez notre équipe dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four de graphitation continue sous vide de graphite

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment un four tubulaire à zone unique influence-t-il les revêtements de SiC ? Maîtrisez la précision du CVD et la dureté des matériaux

- Pourquoi un four tubulaire à atmosphère contrôlée est-il requis pour les catalyseurs HPS ? Assurer une activation optimale des sites métalliques

- Quelle fonction un four tubulaire à haute température remplit-il dans la récupération des hydroxydes par fusion alcaline ? Contrôle thermique de précision

- Pourquoi la réduction à l'hydrogène à haute température dans un four tubulaire est-elle nécessaire avant la croissance des nanofibres de carbone ? Activation du catalyseur expliquée

- Quelle est la contrainte admissible pour un tube de quartz ? Comprendre sa nature fragile et ses limites pratiques