La technique de pressage à chaud est un processus de fabrication qui applique simultanément une température et une pression élevées à un matériau. Cette action combinée est utilisée pour consolider des poudres en une forme solide et dense ou pour lier des couches de matériaux, ce qui donne un produit final doté de propriétés mécaniques supérieures.

Le principe fondamental du pressage à chaud est que la chaleur rend les matériaux plus malléables et réactifs, tandis que la pression élimine les espaces vides et force un contact intime. Cette synergie permet la création de composants très denses et résistants ou de stratifiés parfaitement liés qui sont inatteignables avec la pression ou la chaleur seule.

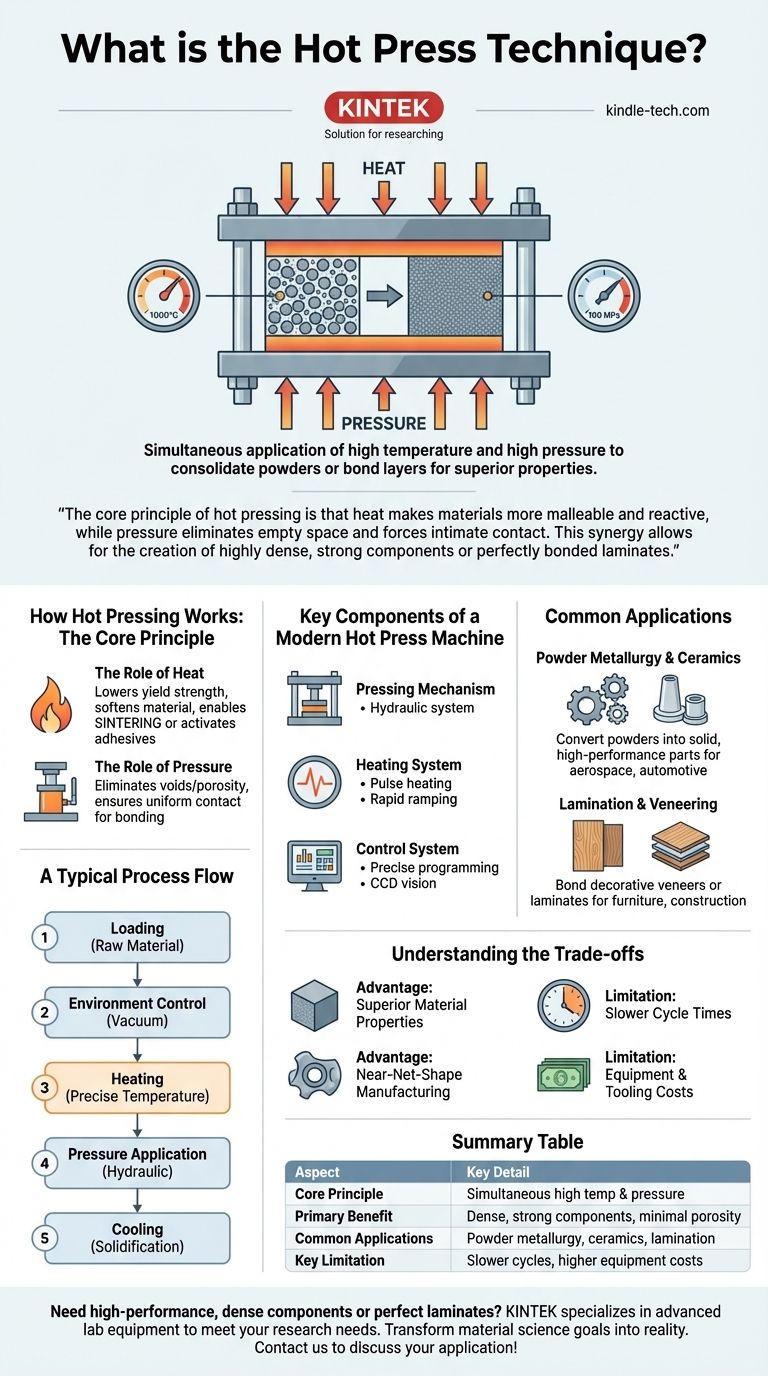

Comment fonctionne le pressage à chaud : le principe fondamental

L'efficacité de la technique de pressage à chaud provient des rôles distincts mais complémentaires de la chaleur et de la pression, qui sont appliquées dans un environnement hautement contrôlé.

Le rôle de la chaleur

La chaleur est le premier ingrédient essentiel. Elle abaisse considérablement la limite d'élasticité du matériau, l'adoucissant et le rendant plus facile à former et à compacter.

Pour les poudres comme les céramiques ou les métaux, le chauffage amène le matériau à une température où les particules peuvent commencer à fusionner, un processus connu sous le nom de frittage. Pour les stratifiés, la chaleur active les adhésifs thermodurcissables, les préparant à une liaison permanente.

Le rôle de la pression

Pendant que le matériau est chaud et malléable, une force puissante est appliquée. Cette pression, généralement générée par un système hydraulique, remplit deux fonctions principales.

Premièrement, elle force physiquement les particules ou les couches de matériau à se rapprocher, éliminant les vides et la porosité. Deuxièmement, elle assure un contact complet et uniforme sur toute la surface, ce qui est essentiel à la fois pour le frittage et le collage adhésif.

Un flux de processus typique

Bien que les paramètres spécifiques varient, un cycle de pressage à chaud typique suit ces étapes générales :

- Chargement : La matière première (poudre ou feuilles superposées) est placée dans une matrice ou sur la plate-forme de la presse.

- Contrôle de l'environnement : Pour les matériaux sensibles, la chambre peut être évacuée pour créer un vide, empêchant l'oxydation.

- Chauffage : Le matériau est chauffé à une température précise et prédéterminée à l'aide de systèmes tels que des bobines d'induction ou des tuyaux de chauffage.

- Application de la pression : Une fois à température, une pression hydraulique est appliquée et maintenue pendant une durée spécifique.

- Refroidissement : Le composant est refroidi, souvent sous pression, pour solidifier sa nouvelle forme et structure.

Composants clés d'une machine de pressage à chaud moderne

Les machines de pressage à chaud modernes sont des équipements sophistiqués conçus pour la précision, le contrôle et la répétabilité.

Le mécanisme de pressage

La base de la machine est souvent une structure rigide à quatre colonnes et trois plaques qui assure la stabilité et l'alignement sous une force extrême. La pression elle-même est presque toujours générée par un système hydraulique, ce qui permet une application de pression très élevée, équilibrée et contrôlable.

Le système de chauffage

La température précise est gérée par une technologie avancée. Le chauffage par impulsions permet une montée en température rapide et un contrôle multi-étapes, garantissant que le matériau suit un profil thermique exact. Ceci est surveillé en temps réel pour garantir la cohérence.

Le système de contrôle

Un panneau de commande automatisé est le cerveau de l'opération. Il permet à un opérateur de définir, stocker et exécuter des programmes complexes qui dictent la température, la pression et la synchronisation. Les systèmes avancés peuvent également inclure un système de vision CCD pour un alignement parfait des composants avant le pressage.

Applications courantes de la technique de pressage à chaud

Cette technique est appréciée dans les industries où la densité des matériaux, la résistance et le collage de surface sont des mesures de performance critiques.

Métallurgie des poudres et céramiques

Le pressage à chaud est une méthode de premier ordre pour convertir des poudres métalliques ou céramiques en pièces solides et performantes. Le processus minimise la porosité, ce qui conduit à des composants d'une résistance et d'une durabilité exceptionnelles utilisés dans les applications aérospatiales, automobiles et industrielles.

Laminage et placage

Dans les industries du meuble et de la construction, le pressage à chaud est utilisé pour coller des placages décoratifs ou des stratifiés durables sur des panneaux de base comme le panneau de particules ou le MDF. La chaleur active la colle et la pression assure une liaison parfaite et permanente pour la création de meubles en panneaux, de portes en bois et de cloisons.

Comprendre les compromis

Comme tout processus de fabrication, le pressage à chaud présente des avantages clairs et des limites spécifiques qui le rendent adapté à certaines applications plutôt qu'à d'autres.

Avantage : propriétés matérielles supérieures

Le principal avantage est la qualité du produit final. En réduisant ou en éliminant drastiquement la porosité, le pressage à chaud produit des pièces significativement plus denses et plus résistantes que celles fabriquées par "pressage à froid" ou frittage sans pression.

Avantage : fabrication quasi-nette

Pour les matériaux en poudre, la technique peut produire des pièces complexes très proches de leurs dimensions finales, réduisant ainsi le besoin d'usinages coûteux ultérieurs.

Limitation : temps de cycle plus lents

Le processus de chauffage du matériau et de la matrice, de maintien à température, puis de refroidissement est intrinsèquement chronophage. Cela rend le pressage à chaud plus lent que des processus comme le pressage à froid, limitant son débit pour la production en grand volume.

Limitation : coûts d'équipement et d'outillage

Les machines de pressage à chaud sont complexes et représentent un investissement en capital important. De plus, les matrices utilisées doivent pouvoir résister à des cycles de température et de pression extrêmes, ce qui augmente le coût d'exploitation.

Faire le bon choix pour votre objectif

Décider si le pressage à chaud est la bonne technique dépend entièrement des propriétés requises du produit final.

- Si votre objectif principal est de créer des pièces denses et performantes à partir de poudres : Le pressage à chaud est un choix idéal pour obtenir une résistance mécanique supérieure en éliminant les vides internes.

- Si votre objectif principal est de produire des surfaces stratifiées durables : La technique offre une capacité inégalée à créer une liaison solide, permanente et sans faille pour les placages et les stratifiés.

- Si votre objectif principal est une production à grand volume et à faible coût : Vous voudrez peut-être envisager des méthodes alternatives, car les temps de cycle et les coûts d'équipement du pressage à chaud peuvent être prohibitifs.

En fin de compte, la technique de pressage à chaud excelle à transformer les matières premières en produits consolidés de grande valeur où l'intégrité structurelle est primordiale.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Principe fondamental | Application simultanée de haute température et de haute pression |

| Avantage principal | Crée des composants denses et résistants avec une porosité minimale |

| Applications courantes | Métallurgie des poudres, céramiques, laminage et placage |

| Limitation clé | Temps de cycle plus lents et coûts d'équipement plus élevés |

Besoin de créer des composants haute performance et denses ou des stratifiés parfaits ? La technique de pressage à chaud est la clé pour obtenir des propriétés matérielles supérieures. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes de pressage à chaud, pour répondre aux besoins exigeants des laboratoires de recherche et développement. Laissez notre expertise vous aider à transformer vos objectifs en science des matériaux en réalité. Contactez-nous dès aujourd'hui pour discuter de votre application spécifique !

Guide Visuel

Produits associés

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Comment la pression uniaxiale appliquée par un four de frittage sous vide affecte-t-elle la microstructure des composites à base de B4C ?

- Quelles conditions de traitement spécifiques un four de pressage à chaud sous vide offre-t-il pour le frittage des composites FeCrAl ?

- Quel est l'effet de l'augmentation de la pression pendant le frittage ? Atteindre une densité maximale et des performances supérieures

- Quel rôle l'environnement de vide poussé joue-t-il dans le frittage des composites film de graphite/aluminium ? Optimisez votre assemblage

- Quels produits sont fabriqués par pressage à chaud ? Atteignez une densité et des performances maximales pour vos composants