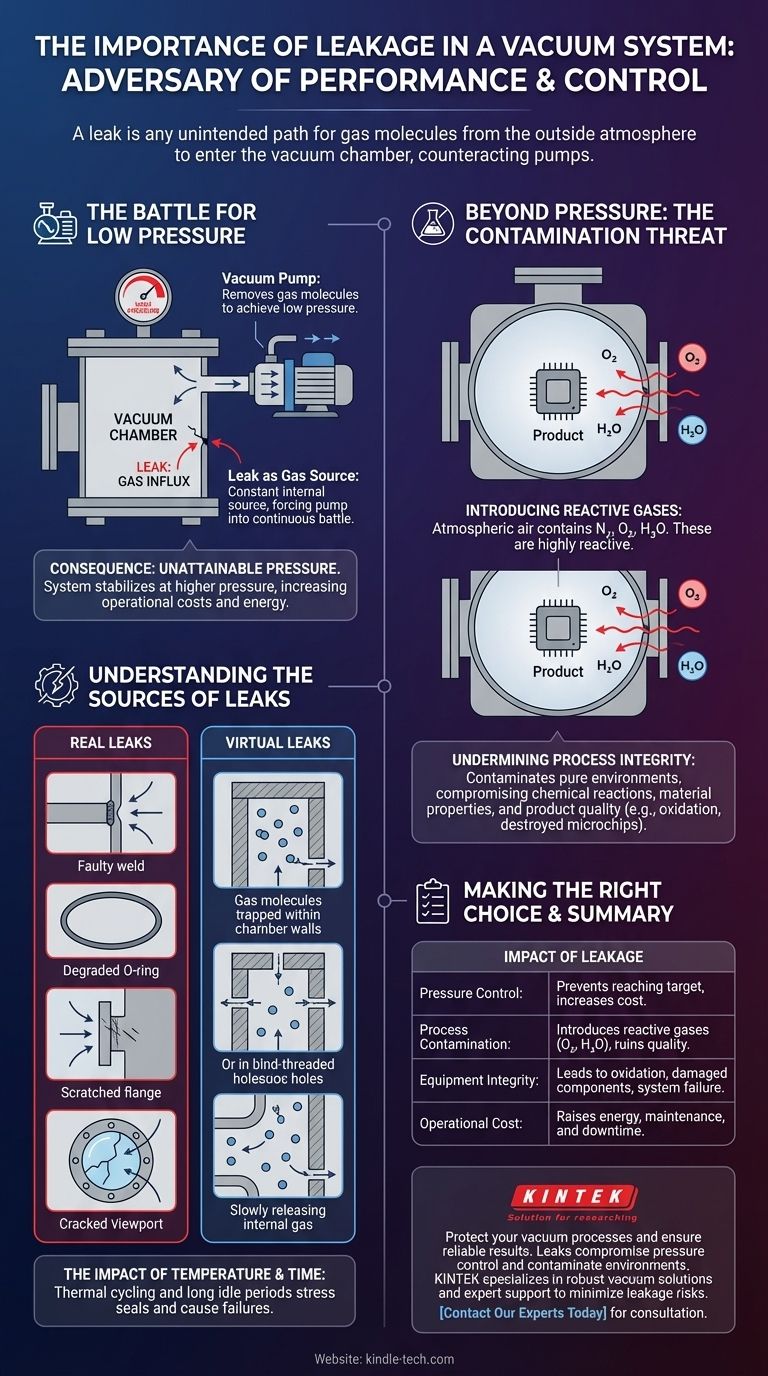

Dans un système de vide, la fuite est l'ennemi principal de la performance et du contrôle. Une fuite est tout chemin non intentionnel qui permet aux molécules de gaz de l'atmosphère extérieure de pénétrer dans la chambre à vide. Cet afflux de gaz contredit directement le travail des pompes à vide, empêchant le système d'atteindre sa pression cible et contaminant l'environnement interne soigneusement contrôlé.

Les fuites ne sont pas seulement une nuisance opérationnelle ; elles représentent une défaillance fondamentale de l'objectif principal d'un système de vide. Comprendre leur impact est essentiel car elles compromettent directement les résultats des processus, augmentent les coûts opérationnels et peuvent finalement endommager les équipements sensibles.

La Bataille pour la Basse Pression

Pour saisir l'importance des fuites, nous devons d'abord comprendre le but du vide. Il ne s'agit pas de créer une « aspiration », mais d'éliminer systématiquement les molécules de gaz pour créer un environnement avec une densité de particules extrêmement faible, ou une basse pression.

Le Rôle de la Pompe à Vide

Le travail d'une pompe à vide est d'éliminer les molécules d'une chambre scellée. Son efficacité est mesurée par sa vitesse de pompage — le volume de gaz qu'elle peut éliminer par unité de temps.

Dans un système parfait et sans fuite, la pompe finirait par éliminer presque toutes les molécules, atteignant un vide très profond.

Comment une Fuite Devient une Source de Gaz

Une fuite agit comme une source de gaz interne et constante. L'atmosphère, riche en azote, en oxygène et en vapeur d'eau, s'introduit par toute ouverture disponible dans la chambre à basse pression.

Cela force la pompe à vide dans une bataille continue. Elle doit non seulement éliminer le gaz qui était initialement dans la chambre, mais aussi lutter constamment contre le nouveau gaz qui s'écoule par la fuite.

La Conséquence : Pression Inatteignable

Si le débit de gaz entrant par la fuite (le taux de fuite) est supérieur ou égal au débit auquel la pompe peut l'éliminer, le système n'atteindra jamais sa basse pression désirée. Il se stabilisera à une pression plus élevée et inacceptable, rendant le processus inutile.

Même une petite fuite augmente considérablement le temps et l'énergie nécessaires pour atteindre la pression cible, ce qui augmente les coûts opérationnels.

Au-delà de la Pression : La Menace de Contamination

Pour de nombreuses applications, les dommages causés par les fuites vont bien au-delà du simple fait de ne pas atteindre un point de consigne de pression. La composition du gaz qui s'infiltre est souvent le problème le plus critique.

Introduction de Gaz Réactifs

L'air atmosphérique est composé d'environ 78 % d'azote, 21 % d'oxygène et contient une quantité significative de vapeur d'eau. Ces molécules sont très réactives.

Dans des processus tels que le traitement thermique sous vide ou le revêtement de couches minces, l'introduction d'oxygène ou d'eau peut provoquer une oxydation immédiate, ruinant la surface d'un produit. Dans la fabrication de semi-conducteurs, une telle contamination peut détruire un lot entier de microcircuits.

Compromettre l'Intégrité du Processus

Un vide est souvent utilisé pour créer un environnement pur qui peut ensuite être rempli avec un gaz de procédé spécifique et de haute pureté comme l'argon.

Une fuite contamine ce mélange gazeux soigneusement contrôlé. Cela compromet les réactions chimiques, les propriétés des matériaux et la qualité globale du produit final.

Comprendre les Sources de Fuites

Les fuites peuvent être notoirement difficiles à trouver. Elles découlent souvent des réalités physiques de la construction et de l'exploitation d'équipements complexes, en particulier les systèmes soumis à des cycles de chauffage et de refroidissement.

Fuites Réelles vs. Fuites Virtuelles

Une fuite réelle est une pénétration physique à travers la paroi de la chambre, telle qu'un soudage défectueux, un joint torique dégradé, une surface de bride rayée ou un hublot fissuré.

Une fuite virtuelle provient du gaz piégé dans le système de vide lui-même. Il peut s'agir de l'humidité absorbée dans les parois de la chambre ou du gaz piégé dans des trous filetés borgnes qui se libère lentement, imitant une fuite réelle.

L'Impact de la Température et du Temps

Comme on le constate dans les environnements industriels, les fours à vide sont très sensibles aux fuites pendant les changements saisonniers. Cela est dû au cycle thermique. Les variations de température provoquent l'expansion et la contraction des composants métalliques, ce qui peut solliciter les joints et les raccords, entraînant leur défaillance.

De même, un four qui est resté inactif pendant une longue période peut développer des fuites. Les joints toriques en élastomère peuvent durcir, prendre une « déformation permanente » ou se dégrader avec le temps, perdant leur capacité à créer un joint approprié lorsque le système est remis en service.

Faire le Bon Choix pour Votre Objectif

La gestion des fuites est une question de compréhension des exigences de votre processus. Un vide « suffisamment bon » pour une application est un échec catastrophique pour une autre.

- Si votre objectif principal est le traitement de haute pureté (par exemple, semi-conducteurs, R&D, métallurgie) : Votre objectif est de minimiser la contamination, donc même les fuites infimes sont inacceptables et nécessitent une détection et une réparation immédiates.

- Si votre objectif principal est les applications de vide grossier (par exemple, maintien mécanique, dégazage, formage) : Vous pouvez souvent tolérer un taux de fuite plus élevé tant que le système peut maintenir la pression opérationnelle cible sans un temps de fonctionnement excessif de la pompe.

- Si vous gérez des équipements fréquemment cyclés ou longtemps inactifs : La maintenance proactive, y compris l'inspection et le remplacement réguliers des joints avant le démarrage, est votre stratégie la plus efficace pour éviter des temps d'arrêt coûteux.

En fin de compte, contrôler les fuites consiste à protéger l'intégrité de votre processus et à garantir la fiabilité de vos résultats.

Tableau Récapitulatif :

| Impact de la Fuite | Conséquence |

|---|---|

| Contrôle de la Pression | Empêche d'atteindre la pression cible ; augmente le temps de fonctionnement de la pompe et le coût. |

| Contamination du Processus | Introduit des gaz réactifs (O₂, H₂O) qui ruinent la qualité du produit. |

| Intégrité de l'Équipement | Peut entraîner une oxydation, des composants endommagés et une défaillance du système. |

| Coût Opérationnel | Augmente la consommation d'énergie, les besoins de maintenance et les temps d'arrêt. |

Protégez vos processus de vide et assurez des résultats fiables. Les fuites compromettent le contrôle de la pression, contaminent les environnements sensibles et endommagent l'équipement. KINTEK se spécialise dans les équipements de laboratoire et les consommables, offrant des solutions de vide robustes et un support expert pour minimiser les risques de fuite. Ne laissez pas les fuites miner votre travail — contactez nos experts dès aujourd'hui pour une consultation sur le maintien de l'intégrité et de la performance de votre système.

Guide Visuel

Produits associés

- Pompe à vide à circulation d'eau verticale de laboratoire pour usage en laboratoire

- Pompe à vide à circulation d'eau de laboratoire pour usage en laboratoire

- Bride de passage d'électrode ultra-vide pour applications de haute précision

- Plaque borgne à bride sous vide en acier inoxydable KF ISO pour systèmes de vide poussé

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les avantages d'une pompe à vide à circulation d'eau ? Durabilité supérieure pour les environnements de laboratoire exigeants

- Quels sont les avantages globaux de l'utilisation des pompes à vide ? Atteignez un contrôle de processus et une efficacité inégalés

- Que se passe-t-il si un système hydraulique fuit ? Prévenez les dommages coûteux et les risques pour la sécurité

- Quels sont les 4 facteurs qui affectent le taux d'évaporation ? Contrôle principal pour les processus de laboratoire et industriels

- Quelles sont les opérations de maintenance préventive des systèmes hydrauliques ? Prolonger la durée de vie de l'équipement et maximiser le temps de fonctionnement