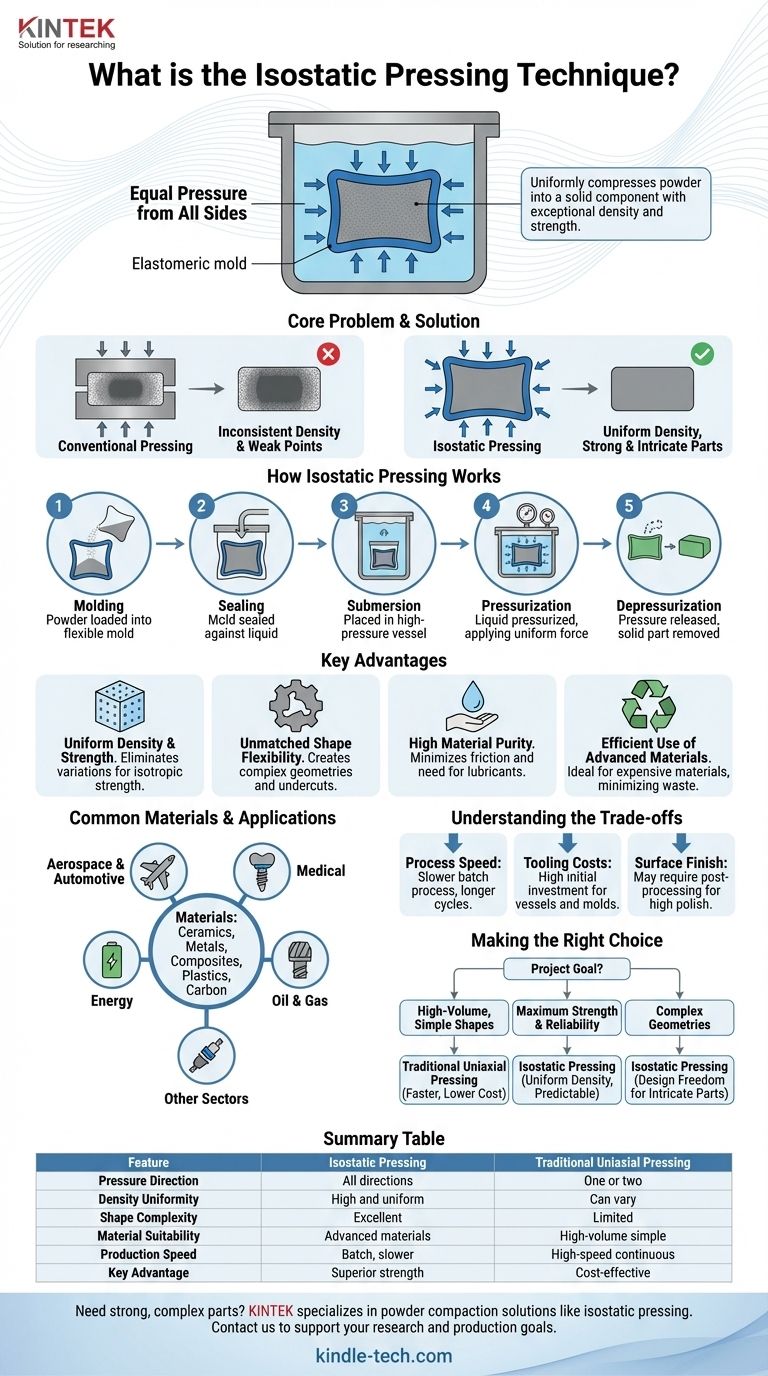

En science des matériaux et en fabrication, le pressage isostatique est une technique de compactage de poudre qui utilise un liquide pressurisé pour comprimer uniformément une poudre scellée à l'intérieur d'un moule flexible. Contrairement aux méthodes traditionnelles qui pressent à partir d'une ou deux directions, ce processus applique une pression égale de tous les côtés simultanément. Le résultat est un composant solide avec une densité et une résistance exceptionnellement uniformes.

Le problème fondamental du pressage de poudre conventionnel est son incapacité à créer des formes complexes ou à obtenir une densité constante, ce qui entraîne des faiblesses internes. Le pressage isostatique résout ce problème en utilisant la pression du fluide pour compacter uniformément les poudres sous toutes les directions, permettant la production de pièces solides et complexes impossibles à réaliser avec d'autres méthodes.

Comment fonctionne le pressage isostatique

Le pressage isostatique exploite un principe fondamental de la dynamique des fluides pour obtenir ses résultats uniques. Le processus est élégant dans sa simplicité et très efficace.

Le principe de base : la pression hydrostatique

La technique fonctionne sur le principe que la pression exercée sur un fluide confiné est transmise également dans toutes les directions. Lorsque le moule flexible contenant la poudre est immergé, la pression du liquide agit sur chaque point de sa surface avec la même force.

Le processus étape par étape

- Moulage : Une poudre sèche ou semi-sèche est soigneusement chargée dans un moule flexible, élastomère, fait de caoutchouc ou de plastique.

- Scellement : Le moule est scellé pour empêcher le liquide de contaminer la poudre.

- Immersion : Le moule scellé est placé à l'intérieur d'une enceinte à haute pression remplie d'un liquide, généralement de l'eau ou de l'huile.

- Pressurisation : Le liquide est mis sous pression, serrant le moule flexible de tous les côtés. Cette force hydrostatique est transmise à travers le moule pour compacter uniformément la poudre à l'intérieur.

- Dépressurisation : Une fois la densité désirée atteinte, la pression est relâchée, et la pièce compactée, maintenant un corps « vert » solide, est retirée du moule.

Pourquoi choisir le pressage isostatique ? Les avantages clés

Les ingénieurs et les fabricants choisissent cette méthode lorsque les limites du pressage conventionnel deviennent un obstacle à la performance ou à la conception.

Densité et résistance uniformes

Parce que la pression est appliquée de toutes les directions, la poudre se compacte uniformément dans toute la pièce. Cela élimine les variations de densité et les points de contrainte internes courants dans le pressage uniaxial, ce qui donne des composants avec une résistance isotrope uniforme.

Flexibilité de forme inégalée

L'utilisation d'un moule flexible supprime de nombreuses contraintes géométriques imposées par les matrices métalliques rigides. Cela permet de créer des formes plus complexes, y compris des pièces avec des contre-dépouilles ou des sections transversales variables, directement à partir de l'étape de la poudre.

Pureté élevée des matériaux

L'application uniforme de la pression minimise la friction entre les particules de poudre et la paroi du moule. Cela élimine souvent le besoin de lubrifiants de pressage, qui peuvent être une source de contamination et doivent être éliminés par combustion lors d'une étape ultérieure.

Utilisation efficace des matériaux avancés

Le pressage isostatique est idéal pour les matériaux difficiles à compacter ou coûteux, tels que les céramiques avancées et les composites métalliques. Il permet d'atteindre une densité élevée avec une utilisation très efficace des matériaux, minimisant les déchets.

Matériaux et applications courants

La polyvalence du pressage isostatique en fait un processus essentiel dans un large éventail d'industries de haute performance.

Polyvalence des matériaux

Cette technique est utilisée pour consolider une vaste gamme de matériaux pulvérulents. Cela comprend les céramiques, les métaux, les composites, les plastiques et les matériaux à base de carbone.

Utilisations industrielles critiques

Vous trouverez des composants pressés isostatiquement dans des environnements exigeants, notamment :

- Aérospatiale et Automobile : Fabrication de composants céramiques avancés.

- Médical : Création de dispositifs médicaux et d'implants de haute pureté.

- Énergie : Formation de pièces pour les batteries lithium-ion et les piles à combustible.

- Pétrole et Gaz : Production de composants haute performance pour des conditions extrêmes.

- Autres secteurs : Il est également utilisé pour les produits pharmaceutiques, les produits chimiques, le combustible nucléaire et les connecteurs électriques.

Comprendre les compromis

Bien que puissant, le pressage isostatique n'est pas la solution universelle pour tous les besoins de compactage de poudre. Il comporte des compromis spécifiques par rapport à d'autres méthodes.

Vitesse du processus et débit

Le pressage isostatique est généralement un processus par lots, où les pièces sont fabriquées une ou quelques-unes à la fois. Cela entraîne des temps de cycle plus longs par rapport à la nature continue et à grande vitesse du pressage uniaxial automatisé, le rendant moins adapté à la production à très haut volume de pièces simples.

Coûts d'outillage et d'équipement

Les enceintes à haute pression requises représentent des investissements en capital importants. De plus, bien que les moules flexibles permettent des formes complexes, leur conception et leur fabrication peuvent être plus complexes et coûteuses qu'un simple jeu de matrices rigides, surtout pour garantir la durabilité sous des cycles de haute pression répétés.

Contrôle de l'état de surface

La surface finale de la pièce compactée reproduit parfaitement la surface intérieure du moule flexible. L'obtention d'une finition très polie peut nécessiter un outillage plus coûteux ou des étapes de post-traitement supplémentaires par rapport aux pièces formées dans des matrices en acier poli.

Faire le bon choix pour votre application

La sélection de la méthode de compactage correcte nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est la production à haut volume de formes simples : Le compactage par matrice uniaxial traditionnel est presque toujours plus rapide et plus rentable.

- Si votre objectif principal est la résistance et la fiabilité maximales : Le pressage isostatique est le choix supérieur pour créer des composants avec une densité uniforme et des performances prévisibles.

- Si votre objectif principal est de créer des géométries complexes à partir de poudre : Le pressage isostatique offre la liberté de conception nécessaire pour produire des pièces complexes impossibles à réaliser avec un outillage rigide.

En fin de compte, le choix de la bonne technique de consolidation des poudres est une décision stratégique basée sur vos exigences spécifiques en matière de géométrie, de performance et d'échelle de production.

Tableau récapitulatif :

| Caractéristique | Pressage Isostatique | Pressage Uniaxial Traditionnel |

|---|---|---|

| Direction de la pression | Toutes les directions (hydrostatique) | Une ou deux directions |

| Uniformité de la densité | Élevée et uniforme | Peut varier, entraînant des points faibles |

| Complexité de la forme | Excellent pour les formes complexes, les contre-dépouilles | Limité aux formes plus simples |

| Adéquation des matériaux | Idéal pour les céramiques avancées, les composites, les métaux | Mieux adapté aux pièces simples à haut volume |

| Vitesse de production | Processus par lots, plus lent | Haute vitesse, continu |

| Avantage clé | Résistance et fiabilité supérieures | Rentable pour les grands volumes |

Besoin de produire des pièces solides et complexes avec une densité uniforme ? KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins des laboratoires. Notre expertise dans les technologies de compactage de poudre comme le pressage isostatique peut vous aider à atteindre une performance et une fiabilité matérielles supérieures. Que vous travailliez avec des céramiques avancées, des composites métalliques ou d'autres matériaux spécialisés, nous avons les solutions pour répondre à vos exigences les plus strictes. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Station de travail de presse isostatique chaude (WIP) 300Mpa

- Machine électrique de comprimé de poudre de laboratoire de presse de comprimé de poinçon simple

- Moule de presse anti-fissuration

- Stérilisateur à vapeur à pression verticale (type automatique à affichage à cristaux liquides)

- Presse à lamination sous vide

Les gens demandent aussi

- Quels sont les composants d'un système de pressage isostatique à chaud ? Un guide de l'équipement HIP de base

- Le pressage isostatique à chaud est-il un traitement thermique ? Un guide de son processus thermomécanique unique

- Le pressage isostatique à chaud est-il coûteux ? Investissez dans une intégrité matérielle inégalée pour les pièces critiques

- Quel est le traitement par pressage isostatique à chaud concernant la porosité ? Atteindre 100 % de densité matérielle pour les composants critiques

- Comment le pressage isostatique à chaud (HIP) réduit-il la porosité ? Éliminer les vides internes pour une densité de matériau supérieure