Dans la pulvérisation cathodique DC magnétron, le champ magnétique est l'élément critique qui augmente considérablement l'efficacité et la vitesse du processus de revêtement. Il fonctionne en créant un « piège » magnétique qui confine les électrons près de la surface du matériau cible. Ce confinement intensifie l'ionisation du gaz inerte (comme l'argon), créant un plasma beaucoup plus dense qui bombarde la cible plus efficacement et entraîne un taux de dépôt significativement plus rapide sur le substrat.

Le rôle fondamental du champ magnétique dans la pulvérisation cathodique magnétron est de piéger les électrons près de la surface de la cible. Cela crée un plasma dense et localisé qui accélère considérablement la vitesse à laquelle le matériau cible est pulvérisé sur un substrat, tout en fonctionnant à des pressions plus basses et en protégeant le substrat de l'excès de chaleur.

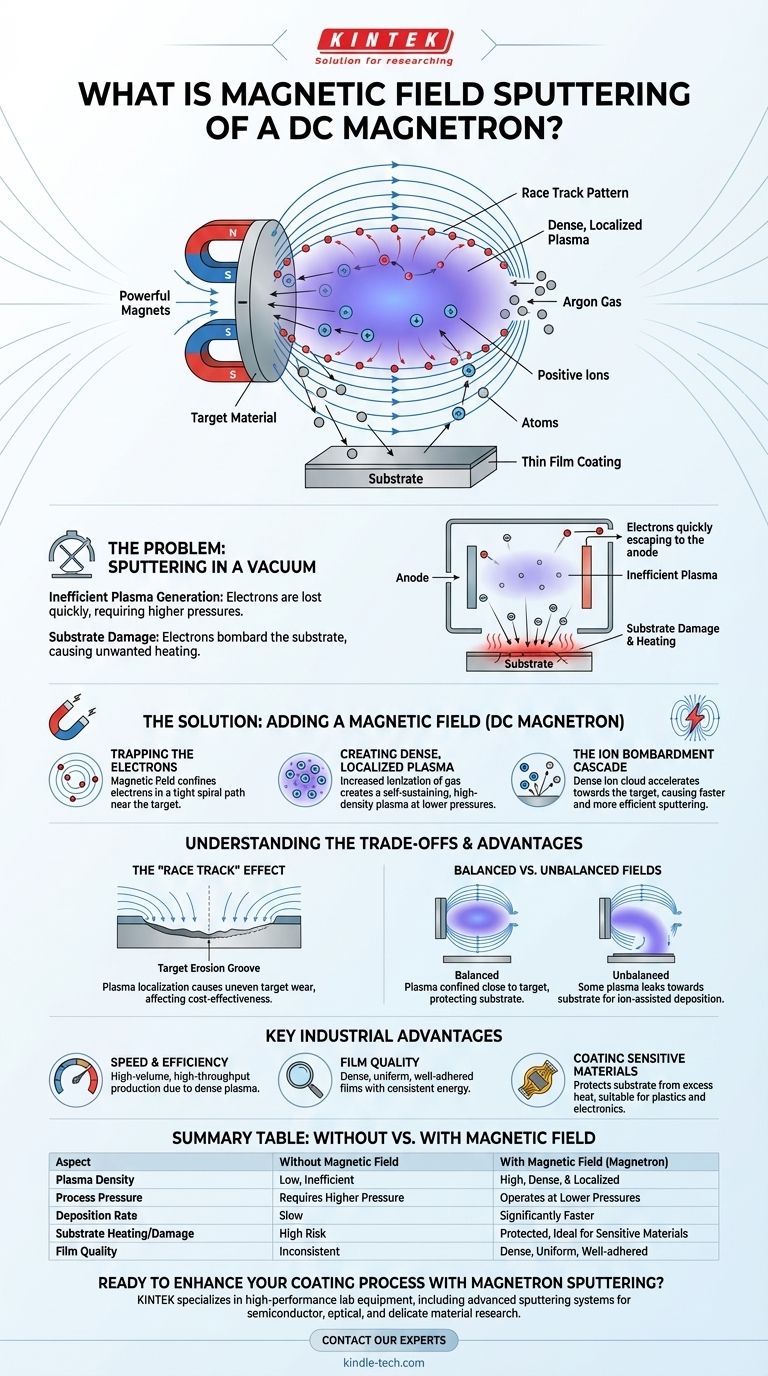

Le problème de la pulvérisation cathodique sous vide

Pour comprendre le génie du champ magnétique, nous devons d'abord examiner le processus sans lui. La pulvérisation cathodique DC standard implique la création d'un plasma dans une chambre à vide à basse pression, mais elle est confrontée à des limitations importantes.

Génération de plasma inefficace

Dans un système de pulvérisation cathodique DC simple, une tension négative élevée est appliquée au matériau cible. Cela attire les ions gazeux positifs, mais le processus est inefficace.

Les électrons libres, cruciaux pour ioniser le gaz afin de créer le plasma, sont rapidement attirés vers l'anode positive (souvent le support de substrat) et perdus. Cela nécessite des pressions de gaz plus élevées pour maintenir un plasma stable, ce qui peut dégrader la qualité du film final.

Dommages au substrat

Les électrons qui ne sont pas perdus immédiatement peuvent accélérer à travers la chambre et bombarder le substrat. Ce bombardement confère une énergie significative, entraînant un chauffage indésirable et des dommages potentiels, ce qui est inacceptable pour les matériaux sensibles comme les polymères ou l'électronique.

Comment le champ magnétique résout le problème

L'ajout d'un magnétron — un arrangement d'aimants permanents puissants derrière la cible — modifie fondamentalement la physique du processus et surmonte ces limitations.

Piéger les électrons

Les aimants créent un champ dont les lignes émergent de la cible et reviennent vers elle. Les électrons, étant des particules chargées extrêmement légères, sont forcés par ce champ magnétique à voyager selon une trajectoire spirale ou cycloïdale serrée le long de ces lignes de champ.

Au lieu de voyager directement vers l'anode, ils sont piégés dans un motif de « piste de course » près de la surface de la cible. Cela augmente considérablement leur longueur de trajet dans la région du plasma.

Création d'un plasma dense et localisé

Étant donné que les électrons sont piégés près de la cible, leur probabilité de collision et d'ionisation des atomes de gaz argon neutres augmente d'un ordre de grandeur.

Cela crée un plasma auto-entretenu et à haute densité qui est fortement concentré directement devant la cible, là où il est le plus nécessaire. Cette efficacité d'ionisation accrue permet à l'ensemble du processus de fonctionner à des pressions de gaz beaucoup plus faibles.

La cascade de bombardement ionique

Ce nuage dense d'ions argon positifs nouvellement créés est maintenant fortement attiré par la cible chargée négativement. Les ions accélèrent et entrent en collision avec la surface de la cible avec une grande force.

Si l'énergie transférée est supérieure à l'énergie de liaison du matériau, les atomes de la cible sont physiquement arrachés, ou « pulvérisés ». Ces atomes pulvérisés traversent ensuite le vide et se déposent sur le substrat, formant un film mince et uniforme.

Comprendre les compromis

Bien qu'extrêmement efficace, le champ magnétique introduit des caractéristiques spécifiques et des défis potentiels qui doivent être gérés pour des résultats optimaux.

L'effet de « piste de course »

Le même champ magnétique qui rend le processus si efficace confine également le plasma à une région spécifique de la face de la cible.

Cette localisation provoque une érosion inégale du matériau cible, formant une rainure ou une « piste de course » distincte. Cela signifie qu'une fraction seulement du matériau cible est consommée, ce qui peut avoir un impact sur la rentabilité globale et la durée de vie de la cible.

Champs équilibrés par rapport aux champs déséquilibrés

La configuration du champ magnétique est essentielle. Un magnétron équilibré confine parfaitement le plasma près de la cible, maximisant le taux de pulvérisation et protégeant le substrat.

Un magnétron déséquilibré est conçu pour permettre à une partie du plasma de « fuir » et de s'étendre vers le substrat. Ceci peut être utilisé intentionnellement pour provoquer un bombardement ionique de basse énergie sur le film en croissance, ce qui peut améliorer sa densité, son adhérence et d'autres propriétés physiques.

Avantages clés pour les applications industrielles

L'utilisation d'un champ magnétique fait de la pulvérisation cathodique une pierre angulaire de la fabrication moderne pour tout, des semi-conducteurs au verre architectural.

- Si votre objectif principal est la vitesse et l'efficacité : La capacité du champ magnétique à créer un plasma dense à basse pression rend la pulvérisation cathodique magnétron idéale pour la production industrielle à haut volume et à haut débit.

- Si votre objectif principal est la qualité du film : Le processus génère des films denses et bien adhérents avec une épaisseur uniforme, car les atomes pulvérisés arrivent au substrat avec une énergie suffisante et constante.

- Si votre objectif principal est le revêtement de matériaux sensibles : En piégeant les électrons au niveau de la cible, le champ magnétique protège le substrat d'un bombardement et d'un échauffement excessifs, permettant le revêtement de plastiques, de matériaux organiques et d'autres composants délicats.

En fin de compte, l'utilisation stratégique d'un champ magnétique transforme la pulvérisation cathodique d'une technique de laboratoire lente en un processus de revêtement industriel puissant et polyvalent.

Tableau récapitulatif :

| Aspect | Sans champ magnétique | Avec champ magnétique (Magnétron) |

|---|---|---|

| Densité du plasma | Faible, inefficace | Élevée, dense et localisée |

| Pression du processus | Nécessite une pression plus élevée | Fonctionne à des pressions plus basses |

| Taux de dépôt | Lent | Significativement plus rapide |

| Échauffement/Dommages au substrat | Risque élevé dû au bombardement d'électrons | Protégé, idéal pour les matériaux sensibles |

| Qualité du film | Peut être incohérente | Dense, uniforme et bien adhérente |

Prêt à améliorer votre processus de revêtement grâce à l'efficacité de la pulvérisation cathodique magnétron ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation cathodique conçus pour un dépôt de film mince supérieur. Que vous développiez des semi-conducteurs, des revêtements optiques ou que vous ayez besoin de revêtir des matériaux délicats, notre expertise garantit que vous obtiendrez des résultats précis et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et accélérer votre recherche et votre production.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température