À la base, la pulvérisation cathodique magnétron est une technique de dépôt sous vide hautement contrôlée utilisée pour créer des couches ultra-minces de matériaux. Elle fonctionne en créant un plasma, en l'utilisant pour bombarder un matériau source (la "cible"), et en délogeant physiquement des atomes de la cible afin qu'ils puissent se déposer sur un substrat. L'innovation clé est l'utilisation d'un champ magnétique pour intensifier le plasma, augmentant considérablement l'efficacité et la vitesse du processus de revêtement.

L'objectif central de la pulvérisation cathodique magnétron n'est pas seulement de déposer une couche mince, mais de le faire avec un contrôle et une vitesse exceptionnels. Elle tire parti d'un champ magnétique pour créer un plasma dense et localisé, permettant des taux de dépôt plus élevés et des températures de processus plus basses que les méthodes de pulvérisation standard.

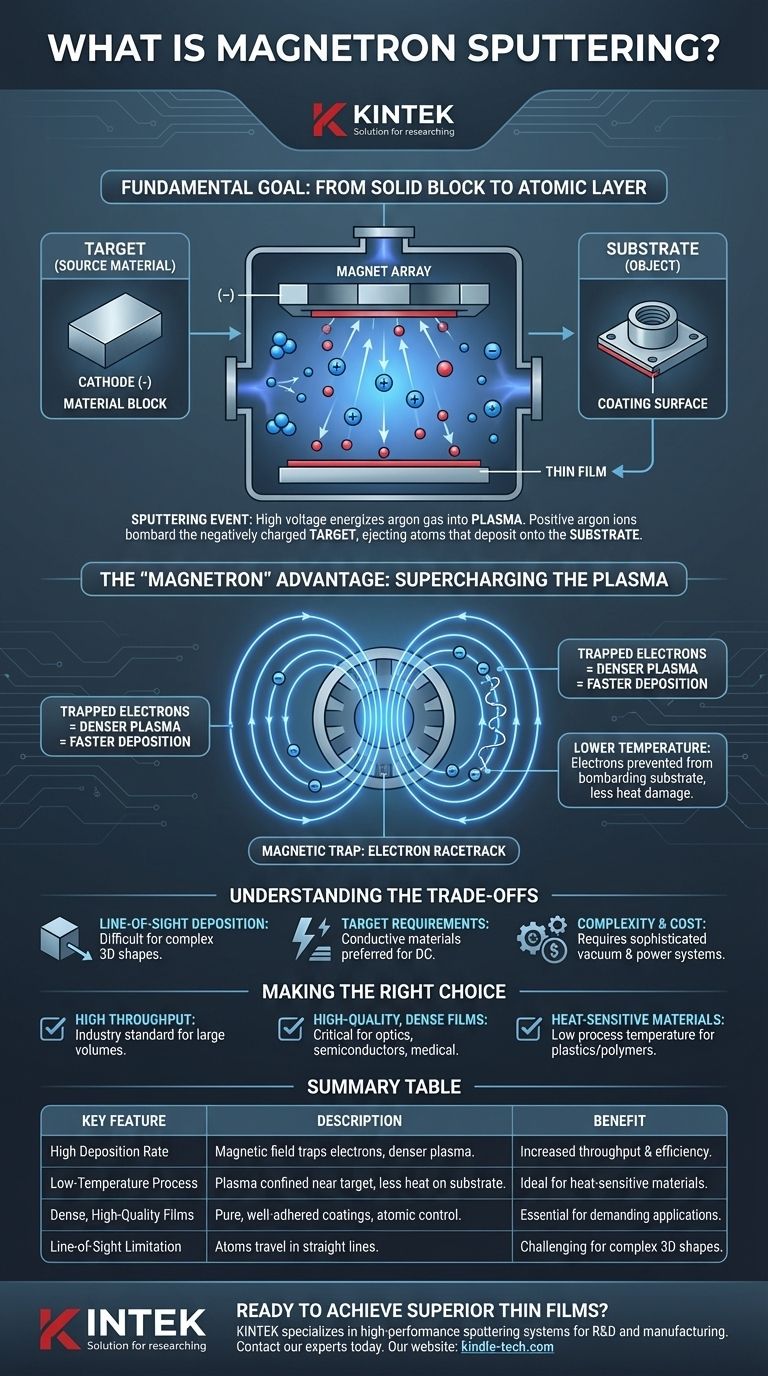

L'objectif fondamental : Du bloc solide à la couche atomique

La pulvérisation cathodique magnétron est une forme raffinée d'un processus appelé dépôt physique en phase vapeur (PVD). L'objectif de toute technique PVD est de prendre un matériau solide, de le convertir en état de vapeur, puis de le faire condenser sur une surface sous forme de revêtement solide et de haute performance.

La cible : Le matériau source

Le processus commence par la cible, qui est un bloc du matériau que vous souhaitez déposer. Cette cible agit comme une cathode, ce qui signifie qu'elle reçoit une forte charge électrique négative.

Le substrat : L'objet à revêtir

Le substrat est le composant ou la pièce qui recevra le revêtement. Il est placé à l'intérieur de la chambre à vide, positionné face à la cible.

L'événement de pulvérisation : Une collision atomique

Pour démarrer le processus, une haute tension est appliquée à travers un gaz à basse pression (généralement de l'argon) à l'intérieur d'une chambre à vide. Cela énergise le gaz, arrachant des électrons aux atomes d'argon et créant un plasma—un gaz ionisé composé d'ions argon positifs et d'électrons libres.

Attirés par la cible chargée négativement, ces ions argon positifs accélèrent et entrent en collision avec la surface de la cible avec une grande force. Cet impact a suffisamment d'énergie pour déloger physiquement, ou "pulvériser", des atomes individuels du matériau de la cible. Ces atomes éjectés voyagent ensuite à travers le vide et se déposent sur le substrat, formant une couche mince atome par atome.

L'avantage "Magnétron" : Surcharger le plasma

La pulvérisation simple fonctionne, mais elle peut être lente et inefficace. L'ajout d'un champ magnétique — la partie "magnétron" — révolutionne le processus en améliorant le plasma exactement là où il est le plus nécessaire.

Le piège magnétique

Un puissant champ magnétique est appliqué derrière la cible. Ce champ est invisible mais a un effet profond sur les particules chargées dans le plasma, en particulier les électrons légers.

Au lieu de s'échapper dans la chambre, les électrons sont piégés par le champ magnétique, les forçant à suivre un long chemin en spirale très près de la surface de la cible. Imaginez cela comme la création d'une piste de course à grande vitesse pour les électrons directement devant la cible.

L'effet en cascade : Plasma plus dense, dépôt plus rapide

Ces électrons piégés et se déplaçant rapidement ont une probabilité beaucoup plus élevée d'entrer en collision avec des atomes d'argon neutres. Chaque collision crée un autre ion argon positif, qui est ensuite accéléré vers la cible pour pulvériser plus de matériau.

Cet effet en cascade crée un plasma significativement plus dense et plus intense confiné près de la cible. Un plasma plus dense signifie un bombardement ionique plus important, ce qui se traduit directement par un taux de dépôt beaucoup plus élevé.

Température plus basse, moins de dommages

Un avantage essentiel du piégeage des électrons près de la cible est qu'ils sont empêchés de bombarder le substrat. Cela réduit considérablement la quantité de chaleur transférée à la pièce revêtue, permettant le revêtement réussi de matériaux sensibles à la chaleur comme les plastiques et les polymères.

Comprendre les compromis

Bien que puissante, la pulvérisation cathodique magnétron n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Dépôt en ligne de mire

Les atomes pulvérisés se déplacent en ligne relativement droite de la cible au substrat. Cela signifie qu'il est difficile de revêtir uniformément des formes tridimensionnelles complexes avec des évidements profonds ou des surfaces cachées sans une manipulation sophistiquée du substrat.

Exigences en matière de matériau cible

La pulvérisation cathodique magnétron DC standard fonctionne mieux avec des matériaux cibles électriquement conducteurs, car la cible doit pouvoir maintenir une charge négative. Le revêtement de matériaux isolants ou diélectriques (comme les céramiques) nécessite une configuration plus complexe, telle que la pulvérisation par radiofréquence (RF) ou par courant continu pulsé, pour éviter l'accumulation de charge.

Complexité et coût du système

Les systèmes de pulvérisation cathodique magnétron sont des équipements sophistiqués. Ils nécessitent des chambres à vide poussé, des contrôleurs de débit de gaz précis, des alimentations haute tension et de puissants réseaux d'aimants, ce qui rend l'investissement initial et la maintenance significatifs.

Faire le bon choix pour votre objectif

Le choix d'un processus de revêtement dépend entièrement de vos objectifs techniques et commerciaux. Voici comment décider si la pulvérisation cathodique magnétron correspond à vos besoins.

- Si votre objectif principal est un débit élevé et une échelle industrielle : La pulvérisation cathodique magnétron est une norme industrielle pour ses taux de dépôt élevés, ce qui la rend idéale pour le revêtement efficace de grands volumes de composants.

- Si votre objectif principal est un film dense et de haute qualité : Le processus produit des revêtements exceptionnellement denses, purs et bien adhérents, ce qui est essentiel pour les applications exigeantes en optique, semi-conducteurs et dispositifs médicaux.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : La température de processus relativement basse en fait l'un des meilleurs choix pour appliquer des revêtements haute performance sur des plastiques, des polymères ou d'autres substrats qui ne peuvent pas supporter une chaleur élevée.

En maîtrisant la physique du plasma et des champs magnétiques, la pulvérisation cathodique magnétron offre un contrôle précis sur les propriétés des matériaux au niveau atomique.

Tableau récapitulatif :

| Caractéristique clé | Description | Avantage |

|---|---|---|

| Taux de dépôt élevé | Le champ magnétique piège les électrons, créant un plasma dense pour une éjection d'atomes plus rapide. | Débit et efficacité accrus pour les applications industrielles. |

| Processus à basse température | Le plasma est confiné près de la cible, minimisant les dommages thermiques au substrat. | Idéal pour le revêtement de matériaux sensibles à la chaleur comme les plastiques et les polymères. |

| Films denses et de haute qualité | Produit des revêtements purs, bien adhérents avec un contrôle précis au niveau atomique. | Essentiel pour les applications exigeantes en optique, semi-conducteurs et dispositifs médicaux. |

| Limitation de la ligne de mire | Les atomes pulvérisés se déplacent en ligne droite de la cible. | Peut être difficile pour un revêtement uniforme de formes 3D complexes sans manipulation de la pièce. |

Prêt à obtenir des couches minces supérieures pour votre laboratoire ou votre ligne de production ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les systèmes de pulvérisation conçus pour la précision, la fiabilité et l'efficacité. Que vous soyez en R&D ou en fabrication, nos solutions vous aident à déposer des revêtements de haute qualité sur tout, des semi-conducteurs aux dispositifs médicaux.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie de pulvérisation peut répondre à vos objectifs spécifiques de dépôt de matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Qu'est-ce qu'un équipement de dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Un guide du dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision