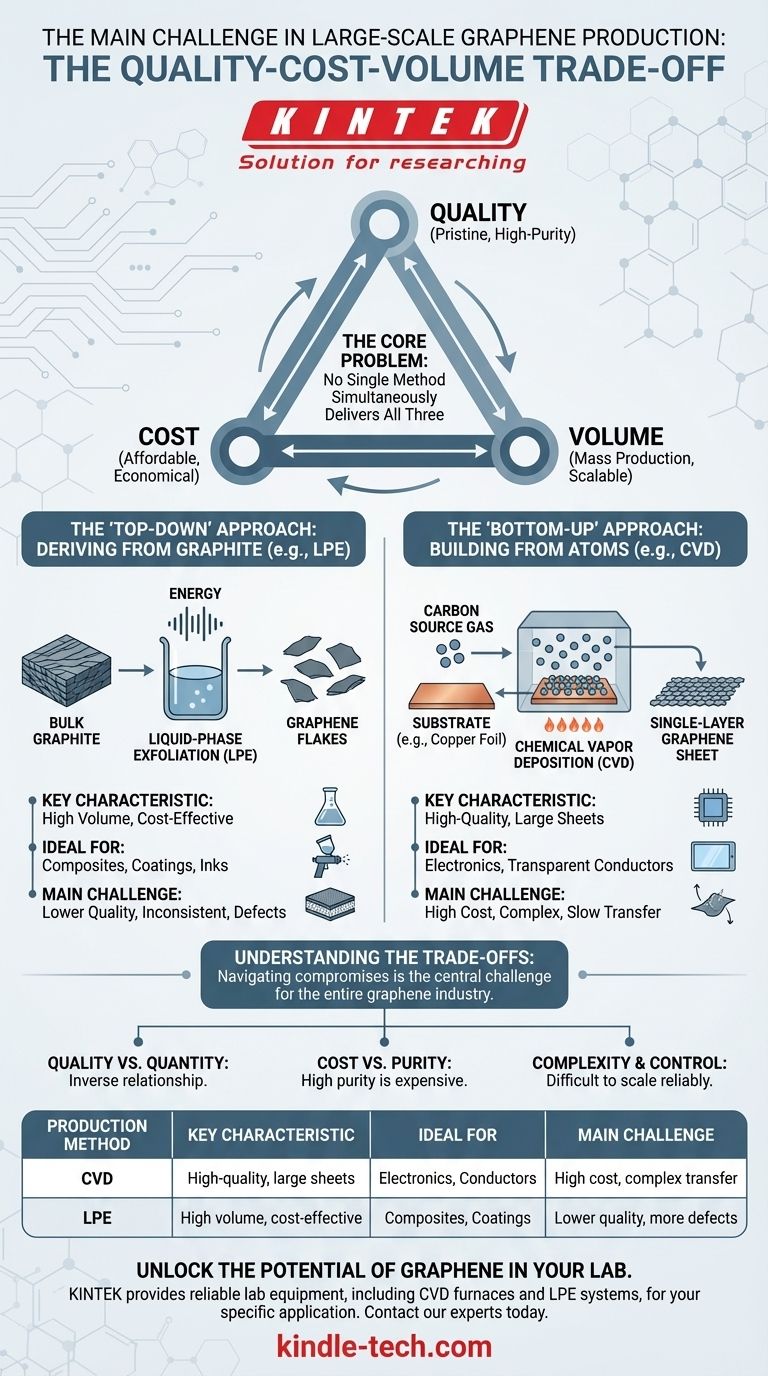

Le principal défi de la production de graphène à grande échelle réside dans le compromis fondamental entre la qualité, le coût et le volume. Les méthodes qui produisent du graphène vierge de haute qualité sont actuellement trop complexes et coûteuses pour être mises à l'échelle des applications grand public, tandis que les méthodes capables de produire de grandes quantités donnent souvent un matériau de qualité électrique inférieure et présentant davantage de défauts.

Le problème fondamental est qu'aucune méthode de production unique n'existe actuellement pour fournir simultanément le graphène de haute pureté nécessaire aux composants électroniques avancés, à l'échelle massive et au faible coût requis pour l'adoption industrielle.

Les deux voies de la production de graphène

Comprendre le défi de la production nécessite d'examiner les deux approches fondamentales pour créer du graphène : commencer grand et réduire (« top-down »), ou commencer petit et construire (« bottom-up »).

L'approche « Top-Down » : Dérivation du graphite

Cette méthode consiste à prendre du graphite en vrac et à le décomposer jusqu'à isoler des couches uniques de graphène.

L'exfoliation en phase liquide (LPE) est la technique descendante la plus courante pour la production de masse. Elle consiste à suspendre du graphite dans un liquide et à utiliser de l'énergie (comme la sonication) pour cisailler des flocons de graphène.

Bien que la LPE soit excellente pour produire de grands volumes de flocons de graphène à moindre coût, la qualité du matériau est incohérente. Le processus aboutit souvent à des flocons multicouches, à des défauts structurels et à des impuretés, ce qui le rend impropre aux composants électroniques haute performance, mais acceptable pour des applications telles que les composites, les revêtements et les encres conductrices.

L'approche « Bottom-Up » : Construction à partir d'atomes

Cette stratégie consiste à assembler le graphène atome par atome sur un substrat à partir de sources contenant du carbone.

Le dépôt chimique en phase vapeur (CVD) est la technique ascendante la plus prometteuse. Elle implique de chauffer un substrat (généralement une feuille de cuivre) dans une chambre à vide et d'introduire un gaz contenant du carbone. Le gaz se décompose et les atomes de carbone s'organisent en une seule couche continue de graphène sur la surface du substrat.

Le CVD peut produire de très grandes feuilles de graphène de haute qualité, ce qui est idéal pour l'électronique. Cependant, le processus est complexe, nécessite des températures élevées et des conditions de vide, et est donc lent et coûteux. De plus, le transfert du film fragile d'une épaisseur d'un seul atome de son substrat de croissance vers une cible finale (comme une plaquette de silicium) sans introduire de déchirures ou de plis reste un obstacle d'ingénierie important.

Comprendre les compromis

Le choix de la méthode de production est dicté par une série de compromis. Naviguer dans ces compromis est le défi central pour l'ensemble de l'industrie du graphène.

Qualité contre quantité

Il existe une relation inverse entre la qualité du graphène et la quantité qui peut être produite économiquement.

Le CVD produit des feuilles monocouches quasi parfaites, idéales pour les composants électroniques sensibles, mais le processus est méticuleux et lent. La LPE peut générer des kilogrammes de flocons de graphène rapidement, mais la qualité moyenne est bien inférieure.

Coût contre pureté

Atteindre une grande pureté et une perfection structurelle a un coût élevé.

Des méthodes comme la sublimation du carbure de silicium peuvent produire du graphène de qualité exceptionnellement élevée directement sur un substrat isolant, mais le coût est prohibitif pour toutes les applications, sauf les plus spécialisées en recherche. Le CVD est moins coûteux, mais nécessite toujours un investissement en capital important dans des équipements à vide et des matériaux de haute pureté.

Complexité et contrôle

La fabrication à l'échelle industrielle exige des processus répétables, fiables et contrôlables.

Le CVD et la LPE impliquent des processus complexes avec de nombreuses variables. Maintenir un contrôle précis de la température, de la pression, du débit de gaz et des précurseurs chimiques à grande échelle est un défi d'ingénierie majeur qui a un impact direct sur la cohérence et la performance du produit final.

Faire le bon choix pour votre objectif

La « meilleure » méthode de production de graphène dépend entièrement de l'application finale. Il n'existe pas de solution universelle.

- Si votre objectif principal est l'électronique haute performance ou les conducteurs transparents : Le CVD est le candidat principal, car sa capacité à produire des feuilles grandes et de haute qualité est essentielle.

- Si votre objectif principal est les matériaux en vrac tels que les composites, les encres ou les revêtements : L'exfoliation en phase liquide offre une voie rentable et évolutive où la qualité vierge n'est pas l'exigence principale.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique (la méthode du « ruban adhésif ») reste une technique valable pour produire de minuscules échantillons sans défaut pour l'étude scientifique.

En fin de compte, libérer le plein potentiel du graphène dépend du développement d'une nouvelle méthode ou du perfectionnement d'une méthode existante pour briser le compromis actuel entre qualité, coût et échelle.

Tableau récapitulatif :

| Méthode de production | Caractéristique clé | Idéal pour | Principal défi |

|---|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Feuilles grandes et de haute qualité | Électronique, Conducteurs transparents | Coût élevé, processus de transfert complexe |

| Exfoliation en phase liquide (LPE) | Grand volume, rentable | Composites, Revêtements, Encres | Qualité inférieure, plus de défauts |

Libérez le potentiel du graphène dans votre laboratoire

Naviguer dans les complexités de la production de graphène nécessite le bon équipement. Que votre recherche exige les feuilles de haute qualité des fours CVD ou les volumes rentables des systèmes LPE, KINTEK fournit l'équipement de laboratoire fiable et les consommables dont vous avez besoin pour réussir.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution parfaite pour les défis de graphène de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Diamant CVD pour applications de gestion thermique

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels