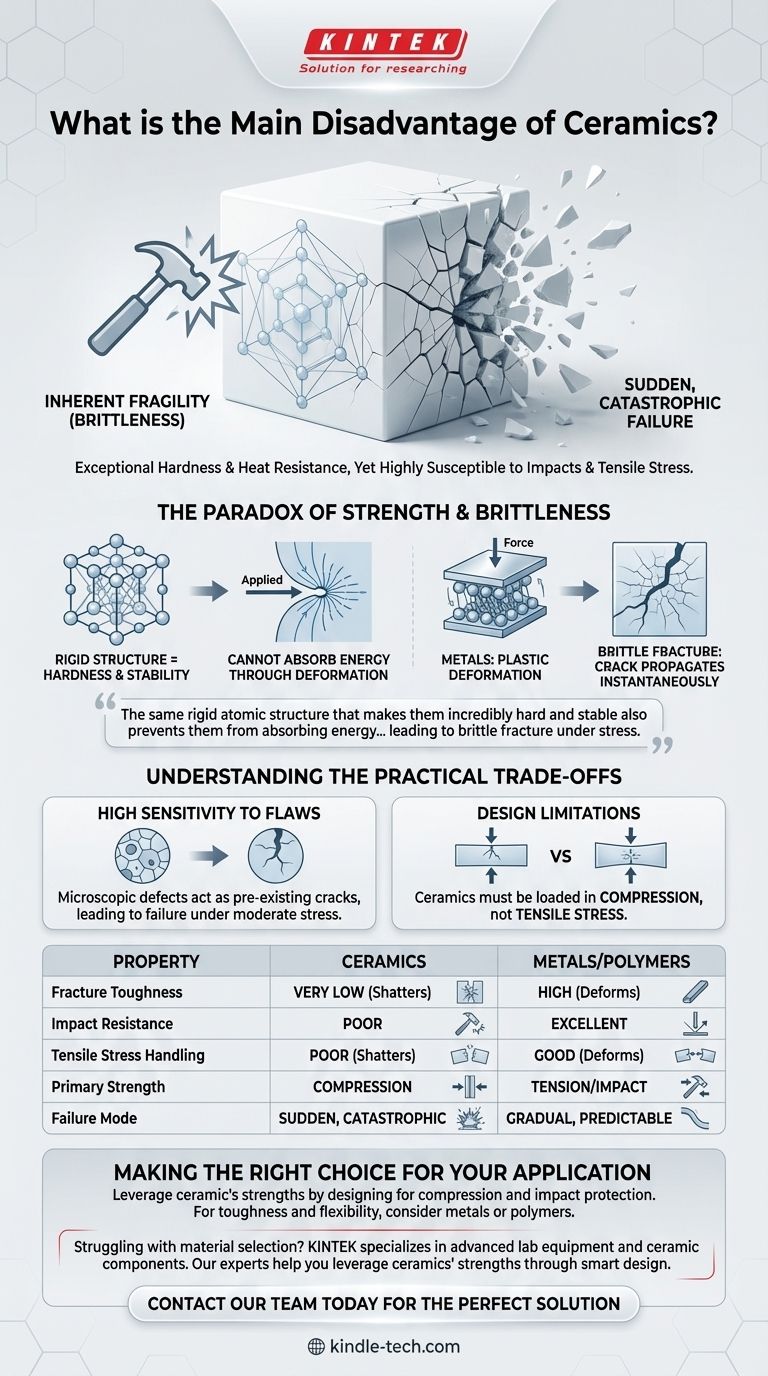

Sans aucun doute, le plus grand inconvénient de la plupart des matériaux céramiques est leur fragilité inhérente. Bien qu'ils possèdent une dureté exceptionnelle et une résistance à la chaleur et aux attaques chimiques, ils sont très susceptibles de subir une défaillance catastrophique lorsqu'ils sont soumis à des impacts brusques ou à des contraintes de traction. Cela signifie qu'ils peuvent se briser soudainement sans aucun avertissement préalable ni déformation.

Le problème fondamental des céramiques est un paradoxe : la même structure atomique rigide qui les rend incroyablement dures et stables les empêche également d'absorber l'énergie par flexion ou déformation, ce qui conduit à une rupture fragile sous contrainte.

Le paradoxe de la résistance et de la fragilité

Les céramiques présentent un défi d'ingénierie unique. Leurs propriétés les plus appréciées sont directement liées à leur faiblesse la plus importante. Comprendre cette relation est crucial pour les utiliser efficacement.

Qu'est-ce qui rend les céramiques si dures ?

Les atomes des matériaux céramiques sont maintenus ensemble par des liaisons ioniques et covalentes extrêmement fortes et rigides.

Cette structure cristalline rigide est très difficile à perturber. C'est ce qui confère aux céramiques leur dureté caractéristique, leur haute résistance à la compression (résistance à l'écrasement) et leur stabilité à haute température.

Pourquoi la dureté entraîne-t-elle la fragilité ?

Lorsqu'une force est appliquée à un métal, ses couches atomiques peuvent glisser les unes sur les autres, permettant au matériau de se déformer et d'absorber l'énergie. C'est ce qu'on appelle la déformation plastique.

Les céramiques ne peuvent pas faire cela. Leurs liaisons rigides résistent à tout glissement. Au lieu de cela, lorsqu'une force crée une minuscule fissure superficielle, toute cette énergie se concentre à la pointe de la fissure. Cette contrainte intense rompt les liaisons à la pointe de la fissure, la faisant se propager presque instantanément à travers le matériau, entraînant une fracture soudaine et complète.

Le concept de ténacité à la rupture

Cette propriété est mesurée comme la ténacité à la rupture — la capacité d'un matériau à résister à la propagation d'une fissure.

Les métaux et les polymères ont généralement une ténacité à la rupture élevée, tandis que la plupart des céramiques traditionnelles ont une très faible ténacité à la rupture. Elles ne peuvent tout simplement pas absorber beaucoup d'énergie avant de céder.

Comprendre les compromis pratiques

Cette fragilité fondamentale a des conséquences importantes dans le monde réel qui doivent être gérées dans toute application.

Haute sensibilité aux défauts

Le processus de fabrication peut introduire des défauts microscopiques, tels que des pores, des joints de grains ou de minuscules fissures, dans le corps céramique.

Ces minuscules défauts, souvent invisibles, agissent comme des fissures préexistantes. Ils deviennent les points de départ d'une défaillance catastrophique, même sous une contrainte modérée qu'un composant "parfait" pourrait facilement supporter.

Défis de manipulation et d'installation

La faible ténacité à la rupture des céramiques les rend extrêmement vulnérables pendant le transport et l'installation.

Un outil tombé, une collision accidentelle ou même la contrainte due au boulonnage d'une pièce céramique sur une surface mal alignée peuvent suffire à initier une fissure et à provoquer la défaillance de l'ensemble du composant.

Limitations de conception

Les ingénieurs doivent concevoir des systèmes qui protègent spécifiquement les composants céramiques contre les chocs et les contraintes de traction (forces de traction).

Les pièces céramiques sont presque toujours conçues pour être chargées en compression (forces de poussée), ce qui permet de fermer les fissures potentielles plutôt que de les écarter.

Faire le bon choix pour votre application

En fin de compte, le choix d'utiliser un matériau céramique dépend entièrement de votre capacité à exploiter ses forces tout en atténuant sa faiblesse fondamentale.

- Si votre objectif principal est la dureté, la résistance à l'usure ou la stabilité à haute température : Les céramiques sont un excellent choix, à condition que vous puissiez concevoir le composant pour qu'il existe principalement dans un état de compression et le protéger des chocs.

- Si votre objectif principal est la résistance aux chocs, la ténacité ou la capacité à se plier sans se casser : Vous devez envisager les métaux, les polymères ou les matériaux composites, car les céramiques sont fondamentalement inadaptées à ces exigences.

Comprendre la nature fragile des céramiques est la première étape pour exploiter leurs remarquables capacités.

Tableau récapitulatif :

| Propriété | Céramiques | Métaux/Polymères |

|---|---|---|

| Ténacité à la rupture | Très faible | Élevée |

| Résistance aux chocs | Faible | Excellente |

| Gestion des contraintes de traction | Faible (Se brise) | Bonne (Se déforme) |

| Résistance primaire | Compression | Traction/Impact |

| Mode de défaillance | Soudain, Catastrophique | Progressif, Prévisible |

Vous avez du mal à choisir le bon matériau pour votre application à haute température ou à forte usure ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les composants céramiques conçus pour des performances maximales. Nos experts peuvent vous aider à exploiter les atouts des céramiques tout en atténuant leur fragilité grâce à une conception intelligente et une sélection de matériaux. Contactez notre équipe dès aujourd'hui pour trouver la solution parfaite aux défis uniques de votre laboratoire !

Guide Visuel

Produits associés

- Plaque céramique carbure de silicium (SiC) ingénierie résistante à l'usure céramiques fines avancées

- Bâtonnet de céramique d'alumine fine avancée isolée pour applications industrielles

- Joint isolant en céramique de zircone Ingénierie avancée céramiques fines

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Bague en céramique de nitrure de bore hexagonal HBN

Les gens demandent aussi

- Quelles sont les caractéristiques du SiC ? Débloquez les performances à haute température, dureté et inertie chimique

- Lequel est le plus dur, le carbure de silicium ou le carbure de tungstène ? Découvrez la clé de la sélection des matériaux

- Quelle est la dilatation thermique du SiC ? Maîtrisez son faible CTE pour des performances supérieures à haute température

- Quelles sont les propriétés du SiC ? Libérez des performances à haute température et haute fréquence

- Le carbure de silicium résiste-t-il à la chaleur ? Libérez des performances supérieures à des températures extrêmes