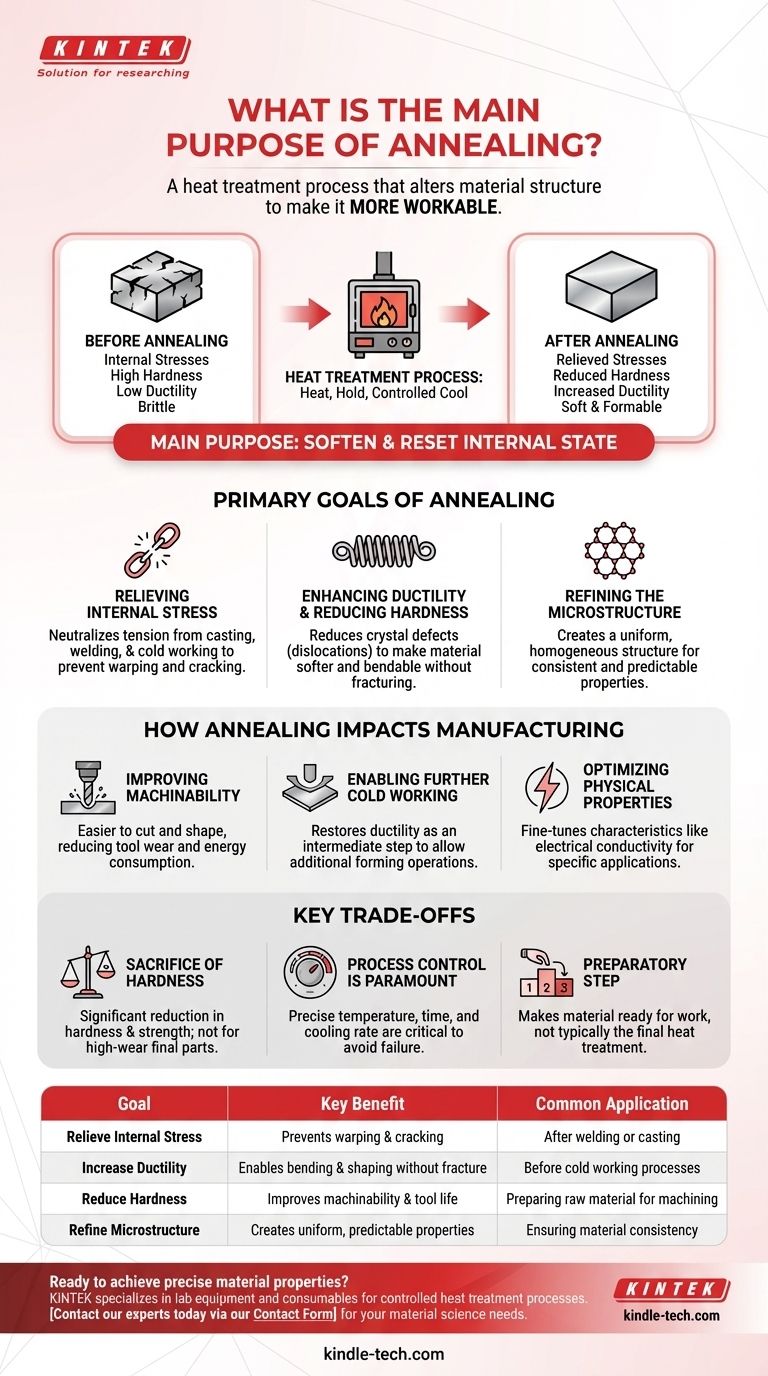

À la base, le recuit est un processus de traitement thermique qui modifie fondamentalement la structure interne d'un matériau pour le rendre plus facile à travailler. L'objectif principal est de soulager les contraintes internes, de réduire la dureté et d'augmenter la ductilité. Ceci est réalisé en chauffant un matériau à une température spécifique, en le maintenant à cette température pendant une période, puis en le refroidissant à une vitesse contrôlée, le rendant ainsi plus tendre et moins cassant.

L'objectif central du recuit est d'adoucir un matériau et de réinitialiser son état interne. En sacrifiant la dureté, vous gagnez la ductilité et le soulagement des contraintes nécessaires pour usiner, former ou traiter davantage le matériau sans provoquer sa défaillance ou sa fissuration.

Les principaux objectifs du recuit

Le recuit n'est pas un processus unique, mais une stratégie utilisée pour atteindre plusieurs objectifs interconnectés. Ces objectifs tournent tous autour de la nécessité de rendre un matériau plus prévisible et plus facile à travailler.

Soulagement des contraintes internes

Les processus de fabrication tels que la coulée, le soudage et le travail à froid créent des contraintes internes importantes au sein d'un matériau.

Ces contraintes cachées peuvent provoquer une déformation lors de l'usinage ultérieur, voire une fissuration spontanée plus tard dans la vie du produit. Le recuit permet à la structure cristalline du matériau de se détendre, neutralisant ainsi cette tension interne.

Amélioration de la ductilité et réduction de la dureté

La ductilité est la capacité d'un matériau à se plier ou à s'étirer sans se fracturer. Le recuit augmente la ductilité en réduisant la densité des défauts de la structure cristalline appelés dislocations.

Cette réduction des dislocations est également ce qui rend le matériau plus tendre et moins cassant, le rendant beaucoup plus adapté aux opérations de formage.

Affinement de la microstructure

Le processus aide à produire une structure interne plus uniforme et homogène.

Cet affinement conduit à des propriétés mécaniques et physiques plus constantes et prévisibles sur l'ensemble de la pièce, éliminant les points faibles et assurant la fiabilité.

Comment le recuit impacte la fabrication

En pratique, le recuit est un outil utilisé pour résoudre les défis courants de fabrication, rendant les processus plus efficaces et fiables.

Amélioration de l'usinabilité

Un matériau plus tendre et moins sollicité est beaucoup plus facile à couper, percer et façonner. Cette usinabilité améliorée réduit l'usure des outils de coupe, diminue la consommation d'énergie et donne souvent un meilleur état de surface final.

Permettre un travail à froid ultérieur

Les processus tels que l'emboutissage, l'étirage ou le pliage durcissent un matériau par un phénomène connu sous le nom d'écrouissage. À mesure que le matériau devient plus dur, il devient également plus cassant.

Le recuit est souvent utilisé comme étape intermédiaire pour « réinitialiser » cet effet. Il restaure la ductilité, permettant des opérations de formage supplémentaires qui, autrement, provoqueraient la fissuration du matériau.

Optimisation des propriétés physiques

Au-delà des traits purement mécaniques, le recuit peut être ajusté pour améliorer d'autres caractéristiques. Pour certains matériaux, il est utilisé pour améliorer la conductivité électrique ou d'autres propriétés physiques spécifiques requises pour l'application finale.

Comprendre les compromis clés

Bien qu'extrêmement utile, le recuit est un processus de compromis stratégique. Comprendre ses limites est essentiel pour une application correcte.

Le sacrifice nécessaire de la dureté

Le principal compromis du recuit est une réduction significative de la dureté et de la résistance. Un composant recuit est tendre et n'est généralement pas adapté aux applications à forte usure ou à forte contrainte sans traitements de durcissement ultérieurs tels que la trempe et le revenu.

Le contrôle du processus est primordial

L'efficacité du recuit dépend entièrement du contrôle précis de la température de chauffage, du temps de maintien et de la vitesse de refroidissement. Des paramètres incorrects peuvent ne pas soulager les contraintes, provoquer une croissance de grain indésirable ou dégrader autrement les propriétés du matériau.

C'est une étape préparatoire, pas une étape de finition

Il est crucial de considérer le recuit comme un processus préparatoire ou intermédiaire. Il rend le matériau prêt pour un travail ultérieur, mais n'est généralement pas le traitement thermique final pour les pièces nécessitant une dureté finale élevée.

Faire le bon choix pour votre objectif

La spécification d'une étape de recuit dépend entièrement de l'état de départ du matériau et du résultat de fabrication souhaité.

- Si votre objectif principal est de préparer un matériau pour un usinage intensif : Recuisez la matière première pour réduire l'usure des outils et éviter la déformation induite par les contraintes pendant le processus.

- Si votre objectif principal est de former une forme complexe par travail à froid : Utilisez le recuit entre les étapes de formage pour restaurer la ductilité et éviter la défaillance du matériau.

- Si votre objectif principal est d'assurer la stabilité à long terme d'une pièce de précision : Recuisez le composant après des étapes de fabrication telles que le soudage pour soulager les contraintes qui pourraient provoquer une distorsion future.

En appliquant le recuit de manière stratégique, vous obtenez un contrôle précis de l'état interne d'un matériau, assurant sa fiabilité à chaque étape de la fabrication et jusqu'à son service final.

Tableau récapitulatif :

| Objectif principal | Avantage clé | Application courante |

|---|---|---|

| Soulager les contraintes internes | Prévient la déformation et la fissuration | Après soudage ou coulée |

| Augmenter la ductilité | Permet de plier et de façonner sans fracture | Avant les processus de travail à froid |

| Réduire la dureté | Améliore l'usinabilité et la durée de vie des outils | Préparation de la matière première pour l'usinage |

| Affiner la microstructure | Crée des propriétés uniformes et prévisibles | Assurer la cohérence et la fiabilité du matériau |

Prêt à obtenir des propriétés matérielles précises pour votre laboratoire ou votre chaîne de production ?

KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires aux processus de traitement thermique contrôlé comme le recuit. Que vous soyez en R&D ou en fabrication, nos solutions vous aident à soulager les contraintes internes, à améliorer la maniabilité du matériau et à garantir des résultats constants.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nous pouvons soutenir vos besoins spécifiques en science des matériaux et en laboratoire.

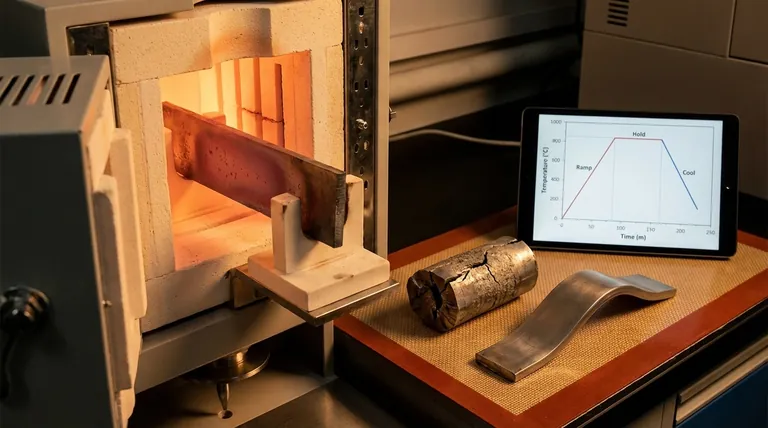

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce que le pulvérisation cathodique magnétron à courant continu pulsé ? Obtenez un dépôt de couches minces supérieur pour les matériaux isolants

- Quelle est la différence entre le chauffage par induction et le chauffage par résistance ? Un guide pour choisir la bonne méthode

- Le graphite peut-il résister à la chaleur ? Découverte de son potentiel extrême de 3 600 °C en environnements inertes

- Qu'est-ce qu'une cible de pulvérisation pour film mince ? Le matériau source qui définit la performance de votre revêtement

- À quelle température le verre se fritte ? Maîtrisez la fenêtre thermique précise pour votre verre

- Pourquoi le graphite ne fond-il pas ? Dévoiler les secrets de sa résistance extrême à la chaleur

- Quelle est une alternative à l'évaporateur rotatif ? Trouvez la bonne technologie d'évaporation pour votre laboratoire

- Qu'est-ce que la conversion de la biomasse par pyrolyse ? Libérez le potentiel de la technologie de valorisation énergétique des déchets