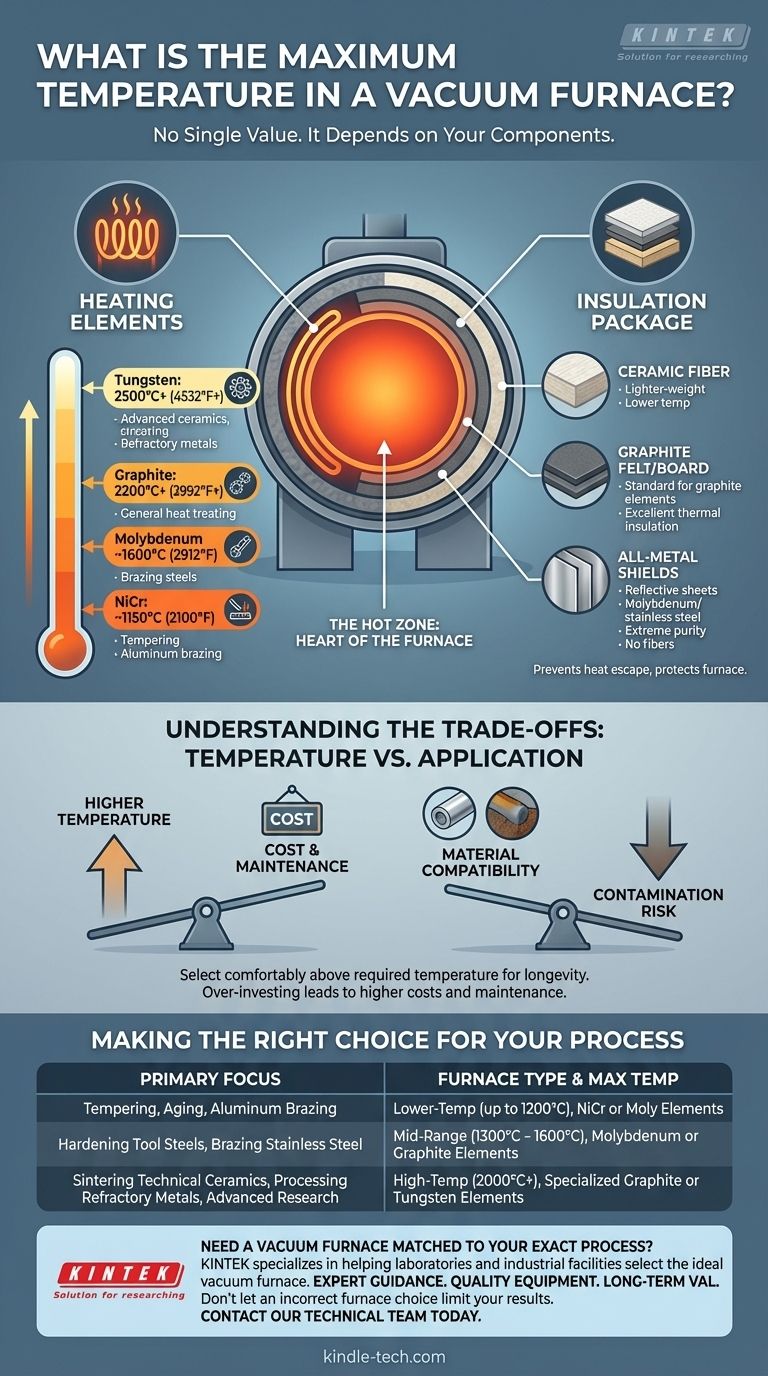

La température maximale d'un four sous vide n'est pas une valeur unique mais dépend entièrement de sa construction, en particulier des matériaux utilisés pour ses éléments chauffants et son isolation. Alors que certains fours courants fonctionnent jusqu'à 1600°C (2912°F), des modèles spécialisés peuvent atteindre en toute sécurité des températures bien supérieures à 2200°C (3992°F).

La limite de température ultime d'un four sous vide est définie par le point de fusion physique et la stabilité opérationnelle de ses composants internes. Comprendre ces matériaux est la clé pour faire correspondre la capacité d'un four à un processus industriel ou de recherche spécifique.

Qu'est-ce qui détermine la température maximale d'un four sous vide ?

La "zone chaude" est le cœur du four. Les matériaux choisis pour ses deux composants principaux — les éléments chauffants et l'isolation — dictent le plafond de performance du système.

Le rôle des éléments chauffants

Les éléments chauffants sont les composants qui génèrent la chaleur. Le matériau dont ils sont faits est le facteur le plus important pour déterminer la température maximale du four.

- Nickel-Chrome (NiCr) : Utilisé dans les applications à basse température, atteignant généralement un maximum d'environ 1150°C (2100°F).

- Molybdène (Moly) : Un choix courant pour les fours de moyenne gamme. Les éléments en molybdène peuvent fonctionner de manière constante jusqu'à environ 1600°C et sont souvent utilisés pour le brasage et le traitement thermique des aciers.

- Graphite : Un matériau très populaire et économique qui peut atteindre des températures de 2200°C (3992°F) ou même plus. Il offre une excellente uniformité thermique.

- Tungstène : Utilisé pour les applications à très haute température les plus exigeantes. Les éléments en tungstène peuvent fonctionner au-delà de 2500°C (4532°F), ce qui les rend adaptés au frittage de céramiques avancées et au traitement des métaux réfractaires.

L'importance de l'isolation

L'ensemble d'isolation empêche la chaleur de s'échapper de la zone chaude et d'endommager le reste du four. Il doit être capable de résister aux températures générées par les éléments.

- Fibre céramique : Isolation plus légère utilisée dans les fours à basse température.

- Feutre/panneau de graphite : L'isolation standard utilisée dans les fours avec des éléments chauffants en graphite. Il est léger et offre une excellente isolation thermique à très hautes températures.

- Écrans entièrement métalliques : Ce sont des couches de feuilles métalliques réfléchissantes (généralement en molybdène et en acier inoxydable) qui contiennent la chaleur. Ils sont utilisés dans les applications nécessitant une pureté extrême et un vide très propre, car ils ne libèrent pas de fibres comme les autres types d'isolation.

Comprendre les compromis : Température vs. Application

Choisir un four ne consiste pas seulement à opter pour la température la plus élevée possible. Des performances supérieures s'accompagnent de compromis significatifs en termes de coût, de maintenance et de compatibilité des processus.

Température plus élevée vs. Coût

Il existe une corrélation directe et forte entre la température maximale d'un four et son prix. Un four avec des éléments en tungstène et une isolation avancée capable d'atteindre 2500°C peut être beaucoup plus cher qu'un four à éléments en molybdène de 1300°C.

Compatibilité des matériaux et contamination

Le choix du matériau de la zone chaude peut avoir un impact sur vos pièces. Les éléments en graphite, par exemple, peuvent provoquer une carburation (l'absorption de carbone) dans certains métaux à hautes températures, ce qui est indésirable pour certains alliages.

Dans de tels cas, une zone chaude entièrement métallique utilisant du molybdène ou du tungstène est nécessaire, même si elle est plus coûteuse. Cela offre un environnement plus propre.

Maintenance et durée de vie

Faire fonctionner un four de manière constante à sa température maximale absolue réduira considérablement la durée de vie de ses éléments chauffants et de son isolation.

Une pratique opérationnelle prudente consiste à choisir un four dont la température maximale est confortablement supérieure à la température de processus requise. Cela garantit la longévité des composants et réduit les coûts de maintenance à long terme.

Faire le bon choix pour votre processus

Votre application spécifique dicte le four dont vous avez besoin. La clé est d'adapter la capacité du four à vos exigences de processus sans surinvestir dans une plage de température inutile.

- Si votre objectif principal est le revenu, le vieillissement ou le brasage de l'aluminium : Un four à basse température (jusqu'à 1200°C) avec des éléments en NiCr ou en molybdène est suffisant et très économique.

- Si votre objectif principal est la trempe des aciers à outils, le brasage de l'acier inoxydable ou le traitement thermique général : Un four de moyenne gamme (1300°C - 1600°C) avec des éléments en molybdène ou en graphite est la norme de l'industrie.

- Si votre objectif principal est le frittage de céramiques techniques, le traitement des métaux réfractaires ou la recherche avancée : Vous avez besoin d'un four à haute température (2000°C+) avec des composants spécialisés en graphite ou en tungstène.

En comprenant ce qui définit les limites d'un four, vous pouvez prendre une décision éclairée qui aligne la technologie avec votre véritable besoin opérationnel.

Tableau récapitulatif :

| Matériau de l'élément chauffant | Température maximale typique | Applications courantes |

|---|---|---|

| Nickel-Chrome (NiCr) | ~1150°C (2100°F) | Revenu, vieillissement, brasage de l'aluminium |

| Molybdène (Moly) | ~1600°C (2912°F) | Trempe des aciers à outils, brasage de l'acier inoxydable |

| Graphite | 2200°C+ (3992°F+) | Traitement thermique général, frittage de céramiques |

| Tungstène | 2500°C+ (4532°F+) | Traitement des métaux réfractaires, recherche avancée |

Besoin d'un four sous vide adapté à votre processus exact ?

Choisir le bon four est essentiel pour la performance, la rentabilité et la compatibilité des matériaux. Les experts de KINTEK sont spécialisés dans l'aide aux laboratoires et aux installations industrielles pour sélectionner le four sous vide idéal.

Nous fournissons :

- Conseils d'experts : Nous analyserons votre application spécifique — qu'il s'agisse de brasage, de frittage ou de traitement thermique — pour recommander un four avec la plage de température et les matériaux de zone chaude corrects.

- Équipement de qualité : KINTEK fournit des équipements de laboratoire fiables, y compris des fours sous vide avec divers éléments chauffants (graphite, molybdène, tungstène) pour prévenir des problèmes comme la carburation et assurer la pureté du processus.

- Valeur à long terme : Nous vous aidons à éviter de surinvestir dans des capacités inutiles, en vous assurant d'obtenir un four qui offre longévité et réduit les coûts de maintenance.

Ne laissez pas un mauvais choix de four limiter vos résultats. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et découvrez la bonne solution pour les besoins de votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

Les gens demandent aussi

- Qu'est-ce qu'un four à sole tombante ? Obtenez un chauffage uniforme supérieur pour les pièces lourdes et délicates

- Quelle est la différence entre le durcissement sous vide et le durcissement normal ? Choisissez le bon procédé pour votre application

- Quelle est l'application du traitement thermique dans l'industrie aérospatiale ? Atteindre une performance essentielle à la mission

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Quel rôle jouent les fours à vide industriels dans le prétraitement des poudres LPBF ? Optimisez votre fabrication additive métallique

- Quel est l'un des inconvénients du procédé de brasage ? La chaleur élevée peut affaiblir les métaux de base

- Qu'est-ce que le frittage et le four de frittage ? Traitement thermique de précision pour des matériaux plus résistants

- Pourquoi un four de séchage sous vide est-il requis pour la poudre de cathode NCM-811 ? Prétraitement essentiel pour les batteries à sulfures