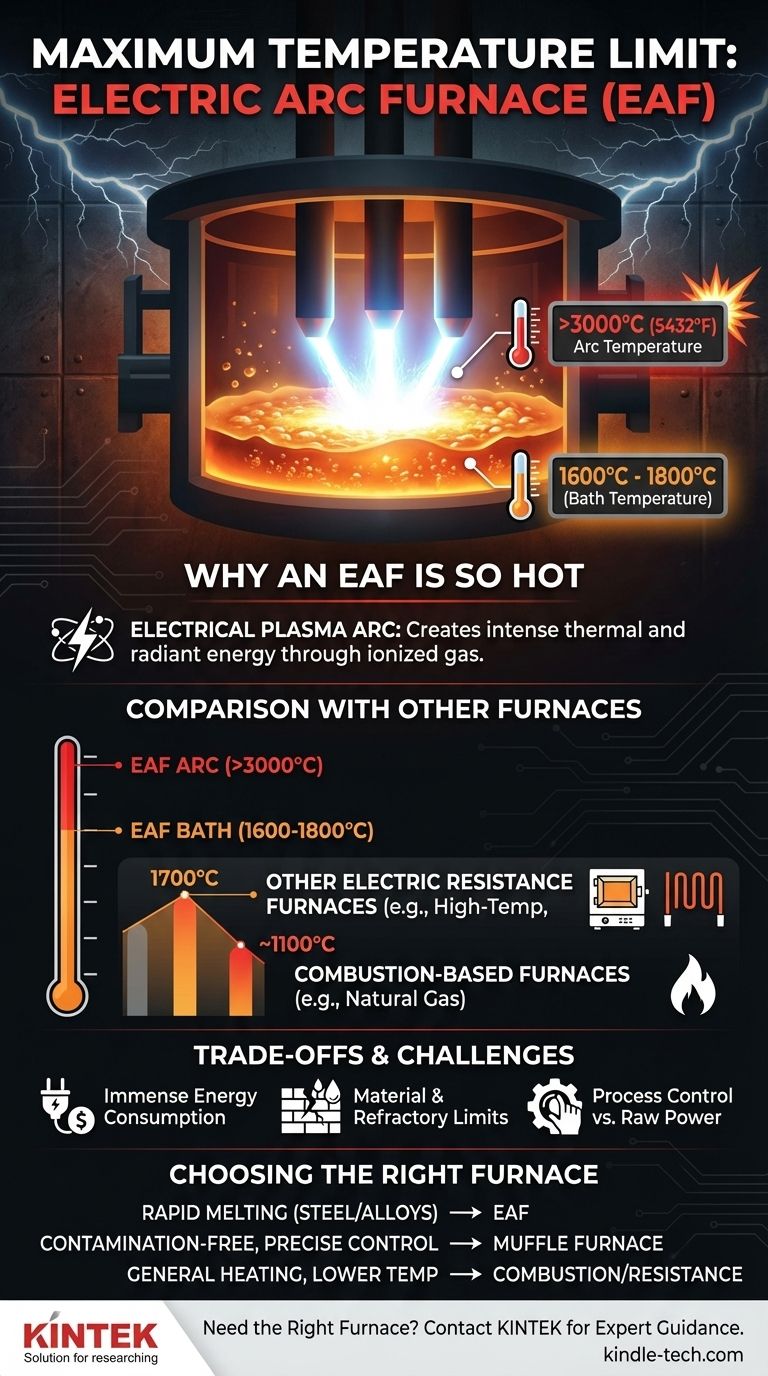

À la base, la température dans la zone d'arc d'un four à arc électrique (FAE) peut dépasser 3000°C (5432°F). Cette température extrême est très localisée à l'arc électrique lui-même, qui est la source de l'immense puissance de fusion du four.

La distinction essentielle à comprendre est que la capacité de température extrême du four à arc électrique provient de sa méthode de chauffage – la création d'un arc plasma électrique – qui est fondamentalement différente et significativement plus chaude que la combustion chimique utilisée dans la plupart des autres fours industriels.

Pourquoi un arc électrique crée une chaleur extrême

La capacité unique du FAE découle directement de la physique de son fonctionnement. Il ne brûle pas de combustible ; il utilise l'énergie électrique pour créer des conditions suffisamment chaudes pour faire fondre rapidement l'acier et d'autres alliages.

Le principe de l'arc électrique

Un FAE fonctionne en faisant passer un courant électrique énorme à travers de grandes électrodes en graphite. Lorsque les électrodes sont rapprochées de la ferraille métallique à l'intérieur du four, la haute tension provoque le saut de l'électricité dans l'espace.

Cette décharge d'électricité ionise le gaz dans l'espace, créant un arc soutenu de plasma. Ce plasma est la source de l'énergie thermique et radiante intense, avec des températures localisées dépassant 3000°C.

Température de l'arc vs. température du bain

Il est crucial de différencier la température de l'arc et la température du métal en fusion, connu sous le nom de bain.

Bien que l'arc lui-même soit incroyablement chaud, le fonctionnement global du four vise une température beaucoup plus basse et contrôlée pour le bain en fusion, typiquement autour de 1600°C à 1800°C pour la fabrication de l'acier. Le rôle du four est de transférer l'énergie de l'arc au métal aussi efficacement que possible.

Comment les FAE se comparent aux autres technologies de fours

La température d'un FAE le place dans une catégorie à part. Le comparer à d'autres fours courants met en évidence la différence significative dans la technologie de chauffage.

Fours à combustion

Les fours qui brûlent du combustible, tels que les fours à gaz naturel, sont limités par l'énergie chimique libérée pendant la combustion. Ceux-ci atteignent généralement des températures maximales d'environ 1093°C (2000°F). C'est efficace pour de nombreux processus mais insuffisant pour faire fondre efficacement de grandes quantités d'acier.

Autres fours à résistance électrique

De nombreux fours électriques n'utilisent pas d'arc. Au lieu de cela, ils utilisent le chauffage par résistance électrique, où l'électricité circule à travers un élément chauffant.

Des fours comme les fours à haute température (1700°C), les fours à chargement par le bas (1600°C) et de nombreux fours à moufle (1100°C à 1700°C) utilisent cette méthode. Ils offrent un excellent contrôle de la température mais ne peuvent pas générer la puissance brute et concentrée d'un arc électrique.

La distinction du four à moufle

Un four à moufle est défini par sa conception : une chambre (le "moufle") isole le matériau chauffé de la source de chaleur pour éviter la contamination.

Leur température maximale varie considérablement en fonction de la source de chaleur. Un four à moufle chauffé par un brûleur à gaz peut atteindre 1200°C, tandis qu'un four chauffé électriquement peut atteindre jusqu'à 1700°C.

Comprendre les compromis

La température extrême d'un FAE n'est pas sans défis et limitations. L'ingénierie requise pour contenir et contrôler cette énergie est significative.

Consommation d'énergie immense

La génération d'un arc stable et à haute température nécessite une quantité massive d'électricité. La consommation d'énergie est l'un des coûts opérationnels les plus élevés pour toute installation utilisant un FAE.

Limites des matériaux et des réfractaires

Aucun revêtement de four ne peut résister à un souffle direct et soutenu de chaleur de 3000°C. Le revêtement réfractaire du four est protégé par une couche de scories et des panneaux sophistiqués refroidis à l'eau qui empêchent la coque en acier de fondre. La conception vise à diriger l'énergie de l'arc vers le métal, et non vers les parois du four.

Contrôle du processus vs. puissance brute

L'objectif n'est pas simplement d'atteindre la température la plus élevée possible, mais de contrôler l'application de cette énergie. Des opérateurs qualifiés doivent gérer l'arc pour assurer un processus de fusion efficace et sûr, en équilibrant l'apport de puissance avec l'état du métal et le revêtement du four.

Adapter le four à la tâche

Le choix de la bonne technologie de four dépend entièrement du matériau et de l'objectif du processus.

- Si votre objectif principal est de faire fondre rapidement de la ferraille d'acier ou des alliages à point de fusion élevé : Le four à arc électrique est le choix inégalé pour sa puissance et sa rapidité.

- Si votre objectif principal est le traitement thermique, le frittage ou l'analyse en laboratoire sans contamination : Un four à moufle offre l'isolation nécessaire et un contrôle précis de la température.

- Si votre objectif principal est le chauffage général ou le traitement à basse température : Un four à combustion ou à résistance électrique plus simple offre une solution plus rentable et contrôlable.

En fin de compte, la bonne technologie est celle qui fournit la chaleur requise dans les bonnes conditions pour votre application spécifique.

Tableau récapitulatif :

| Type de four | Température maximale (typique) | Méthode de chauffage principale | Application clé |

|---|---|---|---|

| Four à arc électrique (FAE) | > 3000°C (Arc) ; 1600-1800°C (Bain) | Arc électrique (Plasma) | Fusion rapide de l'acier/ferraille |

| Four à moufle (électrique) | Jusqu'à 1700°C | Résistance électrique | Traitement thermique sans contamination, analyse en laboratoire |

| Four à combustion (ex: gaz) | ~1100°C | Combustion de combustible | Traitement général à basse température |

Besoin du bon four pour votre laboratoire ou votre processus de production ?

Choisir entre une chaleur extrême, un contrôle précis et des environnements sans contamination est essentiel. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant à tous vos besoins en laboratoire.

Nous fournissons des conseils d'experts pour vous aider à sélectionner la technologie de four parfaite – que vous ayez besoin de la puissance brute d'un four à arc ou de la précision d'un four à moufle – garantissant des performances optimales pour vos matériaux et objectifs spécifiques.

Contactez-nous dès aujourd'hui pour discuter de votre application et laissez nos spécialistes vous trouver la solution idéale.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle de 1800℃ pour laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1700℃ pour laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un réacteur à tube de quartz et un four à atmosphère collaborent-ils dans la pyrolyse de Co@NC ? Maîtrisez la synthèse de précision