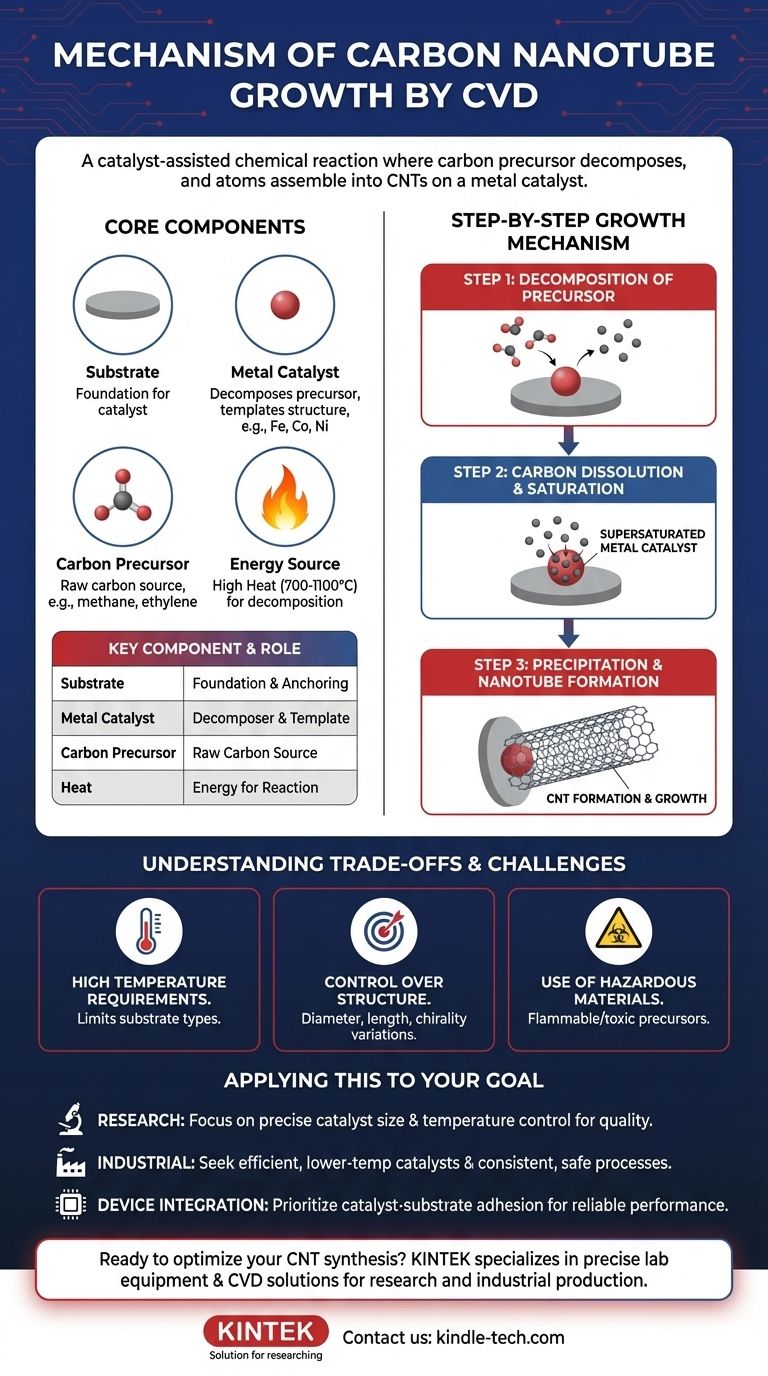

Le mécanisme fondamental de la croissance des nanotubes de carbone (NTC) par dépôt chimique en phase vapeur (CVD) est une réaction chimique assistée par catalyseur. Dans ce processus, un gaz contenant du carbone, appelé précurseur, est chauffé jusqu'à ce qu'il se décompose. Les atomes de carbone résultants sont ensuite absorbés par des particules nanométriques de catalyseur métallique, qui les assemblent en la structure de réseau hexagonale cylindrique d'un nanotube de carbone.

À la base, la CVD pour la synthèse de nanotubes n'est pas un simple processus de revêtement. C'est une chaîne d'assemblage contrôlée à haute température où un catalyseur métallique agit à la fois comme un « craqueur » pour la source de carbone et comme un « modèle » pour construire la structure du nanotube atome par atome.

Les composants essentiels du processus CVD

Pour comprendre le mécanisme, nous devons d'abord comprendre le rôle de chaque composant clé. L'ensemble du processus se déroule à l'intérieur d'une chambre de réaction sous température et pression contrôlées.

Le substrat

Le substrat sert de fondation au processus de croissance. Il s'agit généralement d'un matériau stable comme le dioxyde de silicium qui peut supporter les températures élevées requises. Sa fonction principale est de fournir une surface sur laquelle le catalyseur métallique peut être déposé et ancré.

Le catalyseur métallique

C'est l'élément le plus critique du processus. Une fine couche d'un catalyseur métallique (généralement du fer, du cobalt ou du nickel) est déposée sur le substrat. À hautes températures, cette couche se fragmente en minuscules nanoparticules, chacune devenant un germe pour la croissance d'un seul nanotube. Le rôle du catalyseur est double : il abaisse considérablement l'énergie nécessaire pour décomposer le gaz précurseur, et sa taille influence directement le diamètre du nanotube résultant.

Le précurseur de carbone

Le précurseur de carbone est un gaz hydrocarboné (tel que l'acétylène, l'éthylène ou le méthane) qui est introduit dans la chambre de réaction. À hautes températures, ce gaz devient instable et est prêt à libérer ses atomes de carbone. Ce gaz est la matière première à partir de laquelle les nanotubes sont construits.

La source d'énergie (chaleur)

Une température élevée, souvent comprise entre 700°C et 1100°C, fournit l'énergie thermique nécessaire pour initier et maintenir les réactions chimiques. La chaleur dynamise les particules de catalyseur et facilite la décomposition (pyrolyse) du gaz précurseur de carbone à la surface du catalyseur.

Le mécanisme de croissance étape par étape

La croissance d'un nanotube de carbone à partir de ces composants suit une séquence précise d'événements à l'échelle nanométrique.

Étape 1 : Décomposition du précurseur

Lorsque le gaz précurseur s'écoule sur le substrat chauffé, il entre en contact avec les nanoparticules de catalyseur métallique chaudes. La surface du catalyseur fournit un site actif qui rompt efficacement les liaisons chimiques des molécules de gaz, libérant des atomes de carbone libres.

Étape 2 : Dissolution et saturation du carbone

Les atomes de carbone libérés diffusent, ou se dissolvent, dans la particule de catalyseur métallique. Ce processus se poursuit jusqu'à ce que la nanoparticule devienne sursaturée en carbone – elle a absorbé plus de carbone qu'elle ne peut en contenir en équilibre stable.

Étape 3 : Précipitation et formation du nanotube

Une fois sursaturé, le catalyseur doit expulser l'excès de carbone. Les atomes de carbone précipitent hors de la particule, mais ils le font de manière organisée, se liant pour former le réseau graphitique hexagonal stable. Cette précipitation forme la paroi cylindrique du nanotube de carbone, qui commence alors à croître à partir de la particule de catalyseur.

Comprendre les compromis et les défis

Bien que la CVD soit une méthode puissante pour la croissance des NTC, elle n'est pas sans défis. Comprendre ces limitations est essentiel pour une mise en œuvre réussie.

Exigences de haute température

Les températures extrêmement élevées nécessaires peuvent endommager ou limiter les types de substrats pouvant être utilisés. Cela rend difficile la croissance directe des NTC sur des matériaux sensibles comme certains plastiques ou composants électroniques.

Contrôle de la structure

Obtenir un contrôle précis sur la structure finale du nanotube – son diamètre, sa longueur et son arrangement atomique spécifique (chiralité) – reste un défi important. Des fluctuations mineures de température ou de taille des particules de catalyseur peuvent entraîner des variations dans le produit final.

Utilisation de matériaux dangereux

Le processus implique souvent des gaz précurseurs et d'autres produits chimiques qui peuvent être inflammables, explosifs ou toxiques. Cela nécessite des protocoles de sécurité stricts pour la manipulation et l'élimination afin de protéger à la fois le personnel et l'environnement.

Application à votre objectif

Votre approche de la synthèse des NTC par CVD doit être guidée par votre objectif ultime.

- Si votre objectif principal est la recherche de haute pureté : Vos efforts doivent se concentrer sur le contrôle précis de la taille des particules de catalyseur et de la température du processus, car ces variables ont l'impact le plus direct sur le diamètre et la qualité des nanotubes.

- Si votre objectif principal est la production à l'échelle industrielle : L'objectif principal est de trouver des catalyseurs qui fonctionnent efficacement à des températures plus basses et de concevoir un processus qui garantit des résultats cohérents et reproductibles tout en gérant la manipulation sécurisée des gaz précurseurs.

- Si votre objectif principal est l'intégration des NTC dans des dispositifs : Vous devez prioriser l'interaction entre le catalyseur et le substrat pour assurer une forte adhérence, ce qui est essentiel pour des performances fiables dans des applications comme l'électronique et les capteurs.

En maîtrisant ces principes fondamentaux, vous pouvez contrôler efficacement la synthèse des nanotubes de carbone pour une vaste gamme d'applications avancées.

Tableau récapitulatif :

| Composant clé | Rôle dans la croissance des NTC |

|---|---|

| Substrat | Fondation pour le dépôt et l'ancrage du catalyseur |

| Catalyseur métallique | Décompose le précurseur et sert de modèle à la structure du nanotube |

| Précurseur de carbone | Fournit les atomes de carbone bruts pour l'assemblage des nanotubes |

| Chaleur (700-1100°C) | Fournit l'énergie pour la décomposition du précurseur et les réactions |

Prêt à optimiser votre synthèse de nanotubes de carbone ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables précis – des systèmes CVD aux matériaux catalytiques – nécessaires pour obtenir une croissance contrôlée et de haute qualité des NTC pour la recherche ou la production industrielle. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser vos projets en science des matériaux.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi les nanotubes de carbone sont-ils importants dans l'industrie ? Libérer les performances des matériaux de nouvelle génération

- Quelle fonction l'équipement CVD remplit-il dans les revêtements modifiés au rhodium ? Atteindre une diffusion profonde et une précision microstructurale

- Quels sont les principaux avantages du dépôt chimique en phase vapeur (CVD) ? Obtenir un revêtement de précision pour des géométries complexes

- Quelle température maximale les nanotubes de carbone peuvent-ils supporter dans l'air ? Comprendre la limite d'oxydation

- Comment la chiralité affecte-t-elle les nanotubes de carbone ? Elle détermine s'ils sont métalliques ou semi-conducteurs