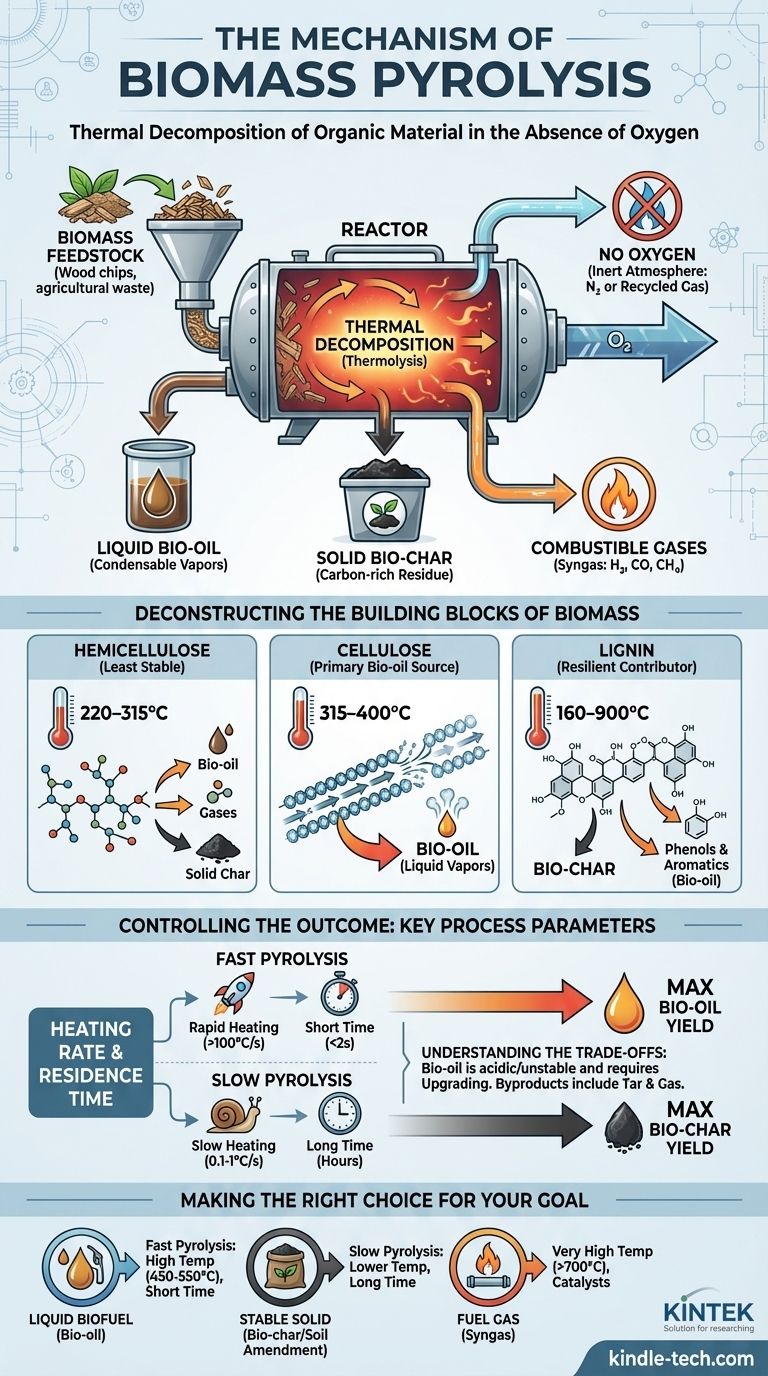

À la base, la pyrolyse de la biomasse est la décomposition thermique de la matière organique en l'absence totale d'oxygène. Le processus décompose les polymères complexes de la biomasse – principalement la cellulose, l'hémicellulose et la lignine – en un mélange de bio-huile liquide, de biochar solide et de gaz combustibles en contrôlant soigneusement la chaleur et le temps.

La pyrolyse n'est pas une combustion ; c'est un processus de déconstruction contrôlé. En empêchant la combustion, une chaleur élevée est utilisée pour fracturer systématiquement les liaisons chimiques au sein de la biomasse, ce qui nous permet de capturer de précieux produits liquides, solides et gazeux au lieu de simplement libérer de l'énergie sous forme de chaleur et de lumière.

Le principe fondamental : la décomposition thermique sans oxygène

Qu'est-ce que la thermolyse ?

La pyrolyse est un type spécifique de thermolyse, ce qui signifie simplement "décomposition par la chaleur". Dans un environnement riche en oxygène, la chaleur provoquerait la combustion de la biomasse.

En éliminant l'oxygène, nous empêchons la combustion. Au lieu de cela, l'intense vibration de l'énergie thermique élevée force les grands polymères organiques à se fissurer et à se briser en molécules plus petites et plus volatiles.

Le rôle critique d'une atmosphère inerte

Le processus est mené dans une atmosphère inerte (non réactive), souvent en utilisant du gaz de pyrolyse recyclé ou de l'azote. Cela garantit que les précieuses molécules plus petites, une fois créées, ne sont pas immédiatement oxydées (brûlées). Au lieu de cela, elles sont transportées hors du réacteur pour être condensées et collectées.

Déconstruire les éléments constitutifs de la biomasse

La biomasse n'est pas une substance unique. Son comportement pendant la pyrolyse est dicté par la stabilité thermique de ses trois principaux composants.

Hémicellulose : la première à se décomposer

L'hémicellulose est le composant le moins stable, se décomposant à des températures relativement basses, généralement entre 220 et 315 °C.

Sa décomposition est complexe, produisant des liquides volatils (bio-huile), des gaz non condensables et une quantité significative de charbon solide.

Cellulose : la principale source de bio-huile

La cellulose est plus stable thermiquement en raison de sa structure cristalline, se décomposant rapidement sur une plage de températures étroite et plus élevée de 315 à 400 °C.

Le "dézippage" rapide des polymères de cellulose est la principale voie de production de rendements élevés de vapeurs liquides, qui sont ensuite condensées en bio-huile. Maximiser cette réaction est l'objectif de la pyrolyse rapide pour la production de biocarburant.

Lignine : le contributeur résilient au biochar

La lignine est un polymère aromatique très complexe et très difficile à décomposer. Elle se décompose lentement sur une très large plage de températures, de 160 °C à 900 °C.

Comme elle ne se vaporise pas facilement, la lignine contribue principalement à la formation de biochar. Elle produit également des phénols et d'autres composés aromatiques complexes trouvés dans la bio-huile.

Contrôler le résultat : les paramètres clés du processus

Les rendements finaux des produits peuvent être manipulés avec précision en ajustant les conditions du processus de pyrolyse.

L'impact du taux de chauffage

La pyrolyse rapide, caractérisée par un chauffage très rapide, est conçue pour maximiser le rendement liquide. Elle chauffe la biomasse si rapidement que la cellulose et l'hémicellulose se vaporisent avant d'avoir la chance de subir des réactions secondaires qui forment plus de charbon et de gaz.

La pyrolyse lente, qui implique un chauffage lent sur plusieurs heures, permet à ces réactions secondaires de se produire. Ce processus maximise le rendement en biochar.

L'importance du temps de séjour

Le temps de séjour fait référence à la durée pendant laquelle le matériau reste dans le réacteur chaud. Pour la pyrolyse rapide, un temps de séjour court de la vapeur (généralement moins de 2 secondes) est critique.

Cela élimine rapidement les vapeurs chaudes du réacteur avant qu'elles ne puissent se fissurer davantage en gaz de faible valeur, préservant les structures moléculaires qui forment la bio-huile liquide lors du refroidissement.

Comprendre les compromis

Bien que puissante, la pyrolyse n'est pas un processus parfait. Comprendre ses défis inhérents est essentiel pour une application réussie.

Le défi de la qualité des produits

Le produit liquide brut, souvent appelé bio-huile ou huile de pyrolyse, n'est pas un substitut direct aux carburants pétroliers. Il est acide, corrosif, chimiquement instable et contient une quantité significative d'eau et de composés oxygénés.

Cela signifie qu'il nécessite une amélioration et un raffinage importants et souvent coûteux avant de pouvoir être utilisé comme carburant de transport.

Le problème des sous-produits

Le processus produit inévitablement des gaz non condensables et du goudron, un mélange complexe de composés organiques lourds. Les goudrons peuvent obstruer l'équipement et réduire l'efficacité du processus.

De même, le biochar produit contient des cendres et doit être géré. Bien qu'il puisse être un produit précieux, il peut également devenir un flux de déchets s'il n'existe pas de marché pour celui-ci.

Faire le bon choix pour votre objectif

La stratégie de pyrolyse optimale dépend entièrement du produit final souhaité.

- Si votre objectif principal est de produire du biocarburant liquide (bio-huile) : Utilisez la pyrolyse rapide avec des températures élevées (450-550 °C) et des temps de séjour des vapeurs très courts pour maximiser la décomposition de la cellulose en vapeurs condensables.

- Si votre objectif principal est de produire un solide stable (biochar) pour l'amendement du sol ou la séquestration du carbone : Utilisez la pyrolyse lente avec des températures plus basses et des temps de séjour longs pour maximiser la formation de charbon à partir de tous les composants.

- Si votre objectif principal est de générer du gaz combustible (syngaz) : Utilisez des températures très élevées (>700 °C) et potentiellement des catalyseurs pour encourager le craquage secondaire de toutes les vapeurs en gaz permanents comme l'hydrogène, le monoxyde de carbone et le méthane.

Comprendre ces mécanismes fondamentaux vous permet de concevoir un processus qui transforme la biomasse brute en une ressource ciblée et précieuse.

Tableau récapitulatif :

| Paramètre du processus | Impact sur le rendement du produit | Conditions typiques |

|---|---|---|

| Taux de chauffage | Pyrolyse rapide : maximise la bio-huile Pyrolyse lente : maximise le biochar |

Rapide : >100°C/s Lent : 0,1-1°C/s |

| Température | Inférieure (<400°C) : Plus de charbon Supérieure (450-700°C) : Plus d'huile/gaz |

300-700°C |

| Temps de séjour | Court (<2s) : Maximise la bio-huile Long (heures) : Maximise le biochar |

Rapide : <2s (vapeur) Lent : 30+ min (solide) |

| Composant de la biomasse | Cellulose : Source principale de bio-huile Lignine : Source principale de biochar |

La cellulose se décompose entre 315 et 400°C La lignine se décompose entre 160 et 900°C |

Prêt à concevoir votre processus de pyrolyse de la biomasse pour un rendement maximal en bio-huile, biochar ou syngaz ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour la recherche et le développement en pyrolyse. Nos réacteurs, contrôleurs de température et outils analytiques sont conçus pour vous aider à contrôler précisément les taux de chauffage, les températures et les temps de séjour, vous permettant ainsi d'optimiser votre processus pour votre produit cible. Laissez nos experts vous aider à sélectionner l'équipement adapté aux objectifs spécifiques de conversion de la biomasse de votre laboratoire.

Contactez KINTEK dès aujourd'hui pour discuter de votre application de pyrolyse et découvrir les solutions adaptées à votre laboratoire.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four à atmosphère contrôlée à bande transporteuse

Les gens demandent aussi

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quel est le processus de pyrolyse rapide de la biomasse ? Transformer la biomasse en bio-huile en quelques secondes

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus