Le dépôt par pulvérisation (sputtering) est un processus de dépôt physique en phase vapeur (PVD) qui utilise le transfert de quantité de mouvement pour créer un film mince. Dans une chambre à vide poussé, des ions énergétiques provenant d'un plasma bombardent un matériau source, appelé la cible. Cette collision éjecte physiquement ou "pulvérise" des atomes de la cible, qui voyagent ensuite et se déposent sur un substrat, formant un revêtement très uniforme et adhérent.

La pulvérisation n'est pas un processus chimique ou thermique ; c'est un processus mécanique à l'échelle atomique. Le mécanisme principal repose sur l'accélération des ions pour déloger physiquement les atomes d'un matériau source, donnant aux ingénieurs un contrôle précis sur la croissance de matériaux qui sont autrement difficiles à déposer.

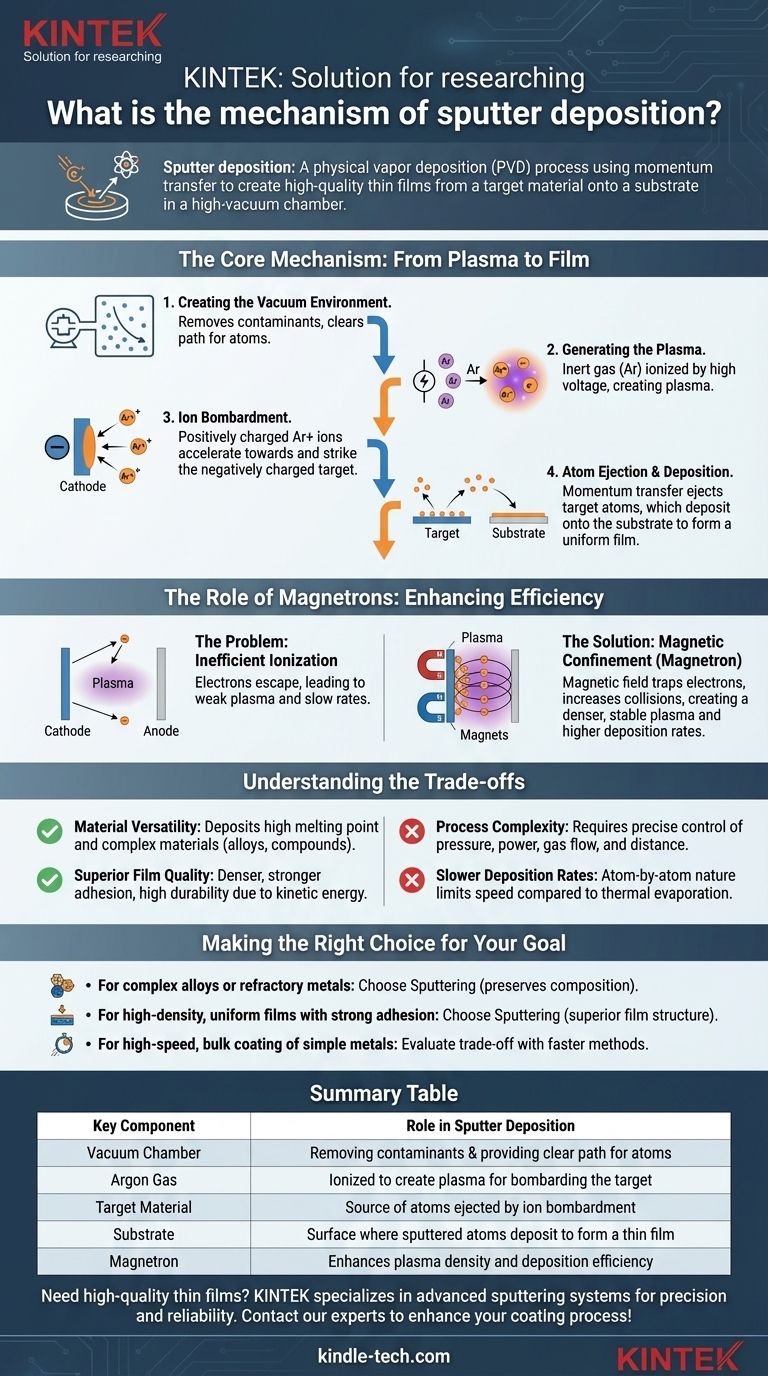

Le mécanisme principal : du plasma au film

La pulvérisation est un processus séquentiel qui se déroule à l'intérieur d'une chambre à vide hautement contrôlée. Chaque étape est essentielle pour obtenir un film mince de haute qualité.

Étape 1 : Création de l'environnement sous vide

Avant le début du dépôt, la chambre est pompée jusqu'à un vide poussé. Cela sert deux objectifs cruciaux : éliminer les contaminants comme l'oxygène et la vapeur d'eau qui pourraient réagir avec le film, et dégager un chemin pour que les atomes pulvérisés puissent voyager de la cible au substrat sans entrer en collision avec d'autres molécules de gaz.

Étape 2 : Génération du plasma

Une petite quantité contrôlée de gaz inerte, presque toujours de l'argon (Ar), est introduite dans la chambre. Une haute tension est ensuite appliquée entre deux électrodes : la cathode (qui contient le matériau cible) et l'anode (qui contient le substrat). Ce champ électrique intense excite le gaz argon, arrachant des électrons aux atomes d'argon et créant un gaz ionisé lumineux connu sous le nom de plasma.

Ce plasma est une soupe dynamique d'ions argon chargés positivement (Ar+), d'électrons libres et d'atomes d'argon neutres.

Étape 3 : Bombardement ionique

Le matériau cible est maintenu à une forte tension négative (la cathode). Les ions argon chargés positivement (Ar+) dans le plasma sont naturellement et puissamment accélérés vers cette cible chargée négativement.

Ils frappent la surface de la cible avec une énergie cinétique significative.

Étape 4 : Éjection et dépôt d'atomes

L'impact d'un ion argon est un événement de transfert de quantité de mouvement pur, comme une boule de billard frappant un ensemble de boules. Cette collision déloge ou "pulvérise" des atomes de la surface du matériau cible.

Ces atomes cibles éjectés traversent la chambre à vide et atterrissent sur le substrat, s'accumulant progressivement, atome par atome, pour former un film mince, dense et uniforme.

Le rôle des magnétrons : Améliorer l'efficacité

La plupart des systèmes de pulvérisation modernes sont des systèmes de pulvérisation magnétron. L'ajout d'aimants améliore considérablement l'efficacité et la stabilité du processus.

Le problème : Ionisation inefficace

Dans un système de pulvérisation DC simple, les électrons libres du plasma sont rapidement attirés par l'anode mise à la terre et perdus. Cela limite le nombre de collisions créatrices d'ions et entraîne un plasma faible qui nécessite des pressions plus élevées et offre des taux de dépôt lents.

La solution : Confinement magnétique

Dans la pulvérisation magnétron, un champ magnétique puissant est placé derrière la cible. Ce champ est perpendiculaire au champ électrique, forçant les électrons très mobiles à suivre un long chemin en spirale directement devant la surface de la cible.

Le résultat : Un plasma plus dense et plus stable

En piégeant les électrons près de la cible, leur longueur de parcours est augmentée de plusieurs ordres de grandeur. Cela augmente considérablement la probabilité qu'ils entrent en collision et ionisent les atomes d'argon neutres.

Le résultat est un plasma beaucoup plus dense et auto-entretenu qui peut être maintenu à des pressions plus basses. Cela conduit à des taux de dépôt plus élevés et à une moindre incorporation de gaz dans le film en croissance, produisant un revêtement final plus pur.

Comprendre les compromis

Bien que puissant, le dépôt par pulvérisation est un processus complexe avec des avantages et des inconvénients distincts qui le rendent adapté à des applications spécifiques.

Avantage : Polyvalence des matériaux

Parce que la pulvérisation est un processus physique et non thermique, elle excelle dans le dépôt de matériaux à points de fusion extrêmement élevés (comme le tungstène ou le tantale) et de matériaux complexes comme les alliages ou les composés. La composition du film pulvérisé est très proche de la composition de la cible.

Avantage : Qualité de film supérieure

L'énergie cinétique des atomes pulvérisés lorsqu'ils impactent le substrat se traduit par des films qui sont généralement beaucoup plus denses et ont une adhérence plus forte que ceux produits par évaporation thermique. Cela rend les films pulvérisés très durables.

Inconvénient : Complexité du processus

La pulvérisation comporte de nombreux paramètres de contrôle, notamment la pression, la puissance, le débit de gaz et la distance cible-substrat. Bien que cette complexité donne aux experts un contrôle précis sur la microstructure du film, elle rend également le processus plus difficile à gérer que des méthodes plus simples.

Inconvénient : Taux de dépôt plus lents

Comparé à un processus à haut débit comme l'évaporation thermique, la pulvérisation est généralement plus lente. La nature du processus d'éjection atome par atome limite la vitesse globale, ce qui le rend moins idéal pour les revêtements épais et massifs où la qualité est secondaire par rapport à la vitesse.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement du matériau que vous utilisez et des propriétés du film que vous devez obtenir.

- Si votre objectif principal est de déposer des alliages complexes ou des métaux réfractaires : La pulvérisation est le choix idéal en raison de sa nature physique et non thermique qui préserve la composition du matériau.

- Si votre objectif principal est d'obtenir des films uniformes de haute densité avec une forte adhérence : Le transfert de quantité de mouvement inhérent à la pulvérisation offre une structure de film supérieure pour les applications exigeantes.

- Si votre objectif principal est le revêtement en vrac à grande vitesse de métaux simples : Vous devrez peut-être évaluer le compromis entre la qualité de la pulvérisation et les taux plus rapides d'autres méthodes comme l'évaporation thermique.

En fin de compte, la pulvérisation offre un contrôle et une qualité inégalés pour la production de films minces haute performance qui animent la technologie moderne.

Tableau récapitulatif :

| Composant clé | Rôle dans le dépôt par pulvérisation |

|---|---|

| Chambre à vide | Élimine les contaminants et fournit un chemin clair pour les atomes |

| Gaz argon | Ionisé pour créer un plasma pour bombarder la cible |

| Matériau cible | Source d'atomes éjectés par le bombardement ionique |

| Substrat | Surface où les atomes pulvérisés se déposent pour former un film mince |

| Magnétron | Améliore la densité du plasma et l'efficacité du dépôt |

Besoin de films minces de haute qualité pour votre recherche ou votre production ? KINTEK est spécialisé dans les systèmes de pulvérisation avancés et les équipements de laboratoire conçus pour la précision et la fiabilité. Que vous travailliez avec des alliages complexes, des métaux réfractaires ou que vous ayez besoin d'une adhérence de film supérieure, nos solutions offrent le contrôle et la cohérence que votre laboratoire exige. Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre technologie de pulvérisation peut améliorer votre processus de revêtement !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles