À la base, la pulvérisation cathodique magnétron est un processus de dépôt physique en phase vapeur (PVD) qui utilise une combinaison de champs électrique et magnétique pour créer un plasma. Ce plasma bombarde un matériau source, appelé cible, avec des ions de haute énergie. La force de ces collisions éjecte physiquement ou "pulvérise" des atomes de la cible, qui voyagent ensuite à travers un vide et se déposent sur un substrat, formant une couche mince très uniforme.

Le rôle essentiel du magnétron n'est pas de guider les atomes pulvérisés, mais de piéger les électrons près de la surface de la cible. Ce confinement magnétique augmente considérablement l'efficacité du plasma, conduisant à un taux plus élevé de bombardement ionique et à un processus de dépôt plus contrôlé et plus rapide.

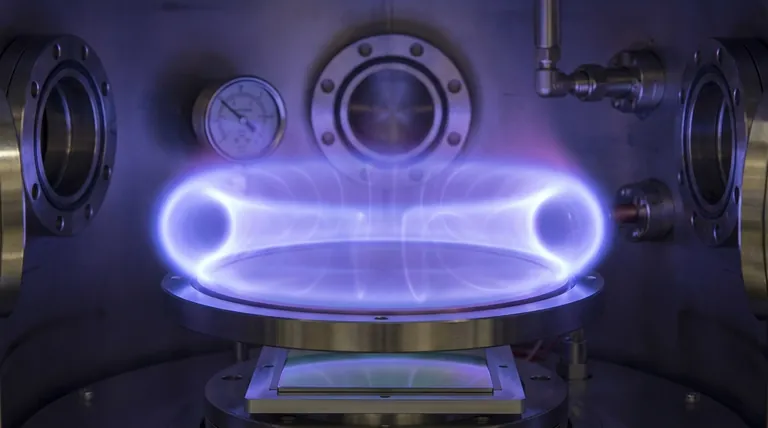

Les étapes fondamentales de la pulvérisation cathodique magnétron

Pour comprendre le mécanisme, il est préférable de le décomposer en une séquence d'événements, chacun s'appuyant sur le précédent. L'ensemble du processus se déroule dans une chambre à vide scellée.

1. Établissement de l'environnement

Le processus commence par le placement du matériau cible et du substrat à revêtir dans une chambre à vide. La chambre est pompée jusqu'à une très basse pression pour éliminer les contaminants comme l'oxygène et la vapeur d'eau.

Après avoir atteint un vide poussé, un gaz inerte, le plus souvent l'Argon (Ar), est introduit dans la chambre à une basse pression contrôlée.

2. Création du plasma

Une haute tension négative, généralement plusieurs centaines de volts (-300V ou plus), est appliquée à la cible, qui agit comme la cathode. Cela crée un champ électrique fort entre la cible et les parois de la chambre (qui sont souvent l'anode).

Ce champ électrique attire les électrons libres de la cible. Ces électrons entrent en collision avec les atomes d'Argon neutres, arrachant un électron de l'Argon et créant un ion Argon (Ar+) chargé positivement et un autre électron libre. Ce processus, appelé ionisation, allume et maintient le plasma – un nuage d'ions, d'électrons et d'atomes de gaz neutres.

3. Le rôle du champ magnétique

C'est la clé de la pulvérisation cathodique magnétron. Un ensemble d'aimants permanents est placé derrière la cible. Cela crée un champ magnétique parallèle à la surface de la cible.

Ce champ magnétique piège les électrons très mobiles dans un chemin proche de la surface de la cible. Au lieu de s'échapper vers l'anode, les électrons sont forcés dans un chemin en boucle, en spirale.

Ce piégeage augmente considérablement la longueur du trajet des électrons, ce qui augmente à son tour de manière significative la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'Argon. Cela crée un plasma très dense et concentré directement devant la cible.

4. Bombardement ionique

Les ions Argon (Ar+) nouvellement créés et chargés positivement ne sont pas affectés par le champ magnétique mais sont fortement attirés par la cible chargée négativement.

Ils accélèrent à travers la gaine de plasma et s'écrasent sur la surface de la cible avec une immense énergie cinétique.

5. L'événement de pulvérisation

Lorsqu'un ion de haute énergie frappe la cible, il transfère son impulsion aux atomes de la structure cristalline de la cible. Cela initie une cascade de collisions sous la surface.

Si l'énergie transférée à un atome de surface est supérieure à l'énergie qui le lie à la cible, cet atome est éjecté ou "pulvérisé" de la surface. Les particules éjectées sont des atomes neutres du matériau cible.

6. Dépôt

Ces atomes pulvérisés neutres ne sont pas influencés par les champs électriques ou magnétiques. Ils voyagent en ligne droite à travers l'environnement à basse pression.

Lorsque ces atomes atteignent le substrat, ils se condensent sur sa surface. Au fil du temps, ces atomes s'accumulent, nucléent et se développent en une couche mince continue et solide du matériau cible.

Comprendre les paramètres de contrôle clés

L'efficacité et la qualité du film dépendent d'un équilibre délicat de plusieurs facteurs. Les comprendre permet un contrôle précis du produit final.

Tension et puissance de la cible

L'augmentation de la tension appliquée à la cible augmente l'énergie cinétique des ions bombardants. Une énergie plus élevée conduit généralement à un rendement de pulvérisation plus élevé (plus d'atomes éjectés par ion), mais une énergie excessive peut également entraîner une implantation ionique ou des dommages au substrat.

Force du champ magnétique

Un champ magnétique plus fort assure un meilleur confinement des électrons. Cela crée un plasma plus dense, ce qui augmente le courant ionique et donc le taux de pulvérisation. La conception spécifique du réseau magnétique détermine également le motif d'érosion, ou "piste de course", sur la surface de la cible.

Pression du gaz

Il existe une plage de pression optimale pour la pulvérisation. Si la pression est trop élevée, les atomes pulvérisés entreront en collision avec trop d'atomes de gaz sur leur chemin vers le substrat, les dispersant et réduisant à la fois le taux de dépôt et la qualité du film. Si la pression est trop basse, il devient difficile de maintenir un plasma stable.

Faire le bon choix pour votre objectif

Les réglages que vous choisissez ont un impact direct sur les caractéristiques de votre film final. Votre objectif principal dictera les paramètres de votre processus.

- Si votre objectif principal est un taux de dépôt élevé : Utilisez un champ magnétique fort et une puissance suffisante pour maximiser la densité du plasma, tout en ajustant soigneusement la pression du gaz pour éviter une dispersion excessive.

- Si votre objectif principal est la pureté et la densité du film : Opérez à la pression d'Argon la plus basse possible qui peut maintenir un plasma stable. Cela augmente le libre parcours moyen, garantissant que les atomes pulvérisés arrivent au substrat avec une énergie plus élevée et un minimum de collisions gazeuses.

- Si votre objectif principal est le revêtement de substrats délicats : Utilisez des tensions de cible plus faibles ou employez des alimentations pulsées DC/RF. Cela aide à gérer la charge thermique et l'énergie délivrée au substrat, prévenant les dommages.

En comprenant ces mécanismes fondamentaux, vous pouvez passer de la simple exécution d'un processus de dépôt à l'ingénierie précise des propriétés de votre couche mince.

Tableau récapitulatif :

| Composant clé | Rôle dans le processus |

|---|---|

| Chambre à vide | Crée un environnement sans contaminants pour le processus. |

| Gaz inerte (Argon) | Ionisé pour créer le plasma qui bombarde la cible. |

| Cible (Cathode) | Le matériau source qui est bombardé, provoquant l'éjection des atomes. |

| Champ magnétique | Piège les électrons près de la cible, augmentant l'ionisation et la densité du plasma. |

| Substrat | La surface sur laquelle les atomes de cible éjectés se déposent pour former une couche mince. |

Prêt à concevoir des couches minces supérieures avec précision ?

Le mécanisme de pulvérisation cathodique magnétron est essentiel pour obtenir des revêtements uniformes et de haute qualité pour vos besoins de R&D ou de production. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés adaptés à vos défis de laboratoire spécifiques.

Nous vous aidons à :

- Augmenter les taux de dépôt : Optimisez votre processus pour une efficacité maximale.

- Améliorer la qualité du film : Atteignez la pureté et la densité que vos applications exigent.

- Protéger les substrats délicats : Utilisez des techniques pour revêtir des matériaux sensibles sans les endommager.

Laissez notre expertise en technologie de pulvérisation cathodique faire avancer vos innovations. Contactez notre équipe dès aujourd'hui pour discuter de vos exigences de projet et découvrir la solution KINTEK qui vous convient !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le CVD ultra-haute vide (UHVCVD) ? Obtenez une pureté supérieure dans le dépôt de matériaux avancés

- Quelles sont les applications des films minces en ingénierie ? Améliorer les propriétés de surface pour des composants haute performance

- Quel est le principe du CVD ? Un guide sur le dépôt chimique en phase vapeur

- Quels sont les avantages et les inconvénients du dépôt physique en phase vapeur ? Un guide sur le revêtement PVD par rapport au CVD

- Combien existe-t-il de types de pulvérisation cathodique ? Un guide de la pulvérisation cathodique CC, RF, magnétron et réactive

- Qu'est-ce que la technique CVD en nanotechnologie ? Maîtrisez le contrôle au niveau atomique pour des films minces supérieurs

- Quels gaz sont utilisés dans la pulvérisation cathodique ? Choisissez le bon gaz pour votre dépôt de couches minces

- Qu'est-ce que la déposition en fabrication ? La clé pour construire des dispositifs à l'échelle microscopique couche par couche