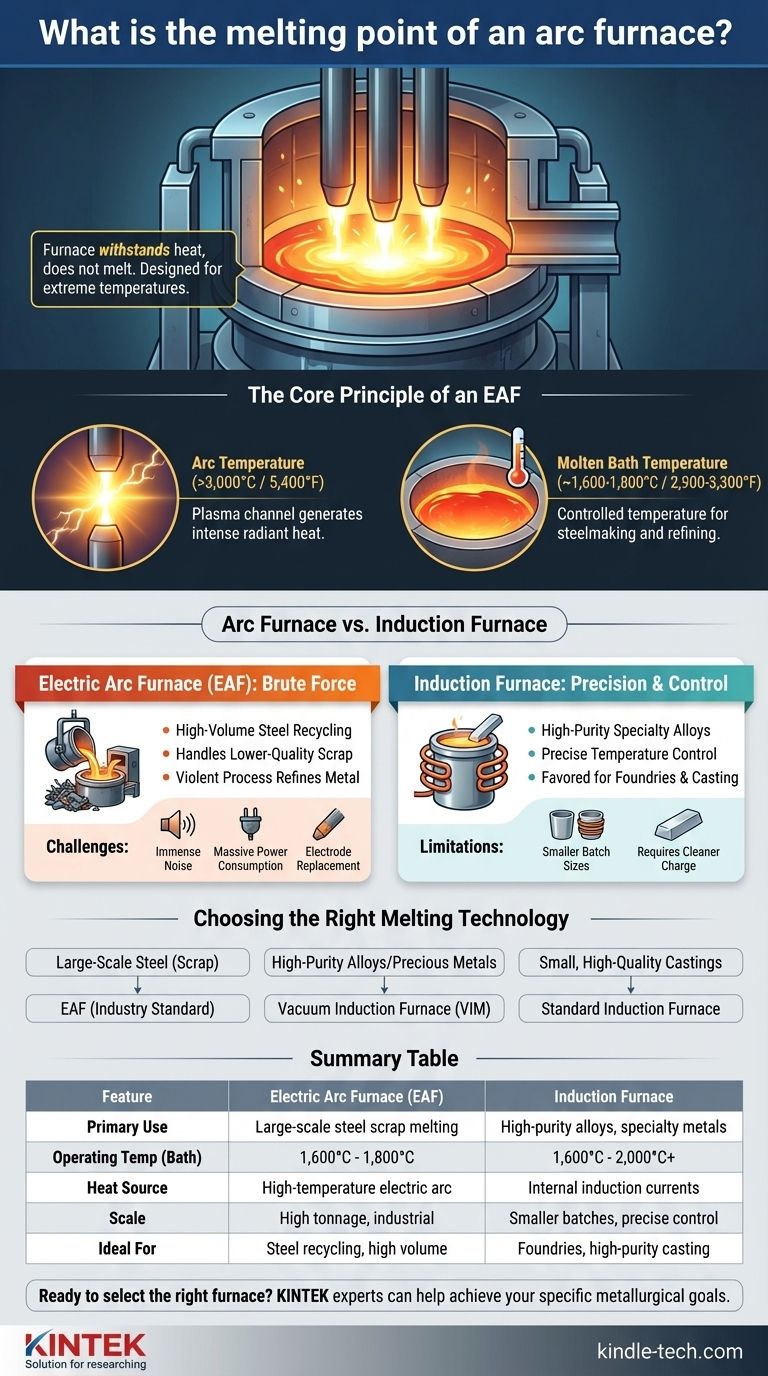

Pour être précis, un four à arc lui-même n'a pas de point de fusion ; c'est un appareil conçu pour résister à une chaleur extrême afin de faire fondre les matériaux qu'il contient. L'arc électrique qu'il génère, et qui effectue la fusion réelle, peut atteindre des températures dépassant largement les 3 000 °C (5 400 °F). Cependant, le four est généralement utilisé pour maintenir un bain de métal en fusion à une température contrôlée, telle que 1 600 à 1 800 °C (2 900 à 3 300 °F) pour la fabrication de l'acier.

L'idée cruciale n'est pas le point de fusion du four, mais la différence dans la manière dont la chaleur est générée et dans quel but. Un four à arc électrique (FAE) utilise la force brute d'un arc électrique à haute température pour la fusion à grande échelle, principalement de la ferraille d'acier. Il s'agit d'une technologie fondamentalement différente de celle d'un four à induction, qui utilise des champs électromagnétiques pour une fusion plus contrôlée des métaux spéciaux.

Le principe de base d'un four à arc électrique (FAE)

Un FAE fonctionne en faisant passer un énorme courant électrique à travers de grandes électrodes en graphite. C'est une technologie d'une puissance et d'une échelle immenses.

Comment un arc électrique génère de la chaleur

Les pointes des électrodes sont rapprochées de la charge métallique à l'intérieur du four, créant un arc électrique à haute énergie. Cet arc est un canal de plasma – un gaz surchauffé et électriquement conducteur.

Cet arc de plasma est une source de chaleur radiante intense, fonctionnant comme un mini orage à l'intérieur du four, qui fait fondre rapidement la ferraille.

Température de fonctionnement vs. Température de l'arc

Il est essentiel de distinguer la température de l'arc lui-même de la température de travail du métal en fusion.

Alors que l'arc peut théoriquement dépasser 3 000 °C, le bain de métal en fusion (le "bain") est géré avec soin. Pour la production d'acier, ce bain est contrôlé aux températures nécessaires à la fusion et à l'affinage, généralement autour de 1 600 °C à 1 800 °C.

Four à arc vs. Four à induction : Une distinction clé

Les documents de référence fournis décrivent les fours à induction, qui sont une technologie de fusion différente, bien qu'également importante. Comprendre la différence clarifie leurs applications distinctes.

Le four à arc : La force brute pour les grands volumes

Le four à arc électrique (FAE) est le cheval de bataille du recyclage moderne de l'acier. Sa principale force est sa capacité à faire fondre d'énormes quantités de ferraille d'acier, appelée "charge", rapidement et efficacement.

Il est conçu pour la production de gros tonnages et peut traiter des matériaux de ferraille de qualité inférieure et moins triés, car la chaleur intense et le processus violent aident à affiner le métal.

Le four à induction : Précision et contrôle

Un four à induction fonctionne sur un principe complètement différent. Il utilise de puissants champs magnétiques alternatifs pour induire des courants électriques à l'intérieur du métal lui-même, le faisant chauffer et fondre de l'intérieur vers l'extérieur.

Comme indiqué dans les références, ces fours peuvent atteindre des températures de 1 600 °C à 2 000 °C. Ils sont privilégiés pour la production d'alliages spéciaux de haute pureté, de métaux précieux et pour des applications en fonderie où un contrôle précis de la température et une fusion propre sont primordiaux. Les fours à induction sous vide (VIM) offrent une pureté encore plus grande en fondant sous vide.

Comprendre les compromis

Aucune des deux technologies n'est universellement supérieure ; elles sont optimisées pour différentes tâches et s'accompagnent de défis opérationnels distincts.

Défis du four à arc

Le processus FAE est extrêmement rude. Il produit un bruit immense, nécessite d'énormes quantités d'énergie électrique et consomme les grandes électrodes en graphite, qui doivent être remplacées périodiquement. C'est un outil de force brute industrielle, pas de contrôle fin.

Limites du four à induction

Les fours à induction sont généralement limités à des tailles de lots plus petites par rapport aux FAE. Ils nécessitent également un matériau de charge plus propre et mieux défini, car le processus offre moins d'opportunités d'éliminer les impuretés par rapport aux réactions chimiques violentes dans un FAE.

Choisir la bonne technologie de fusion

Votre choix de technologie de four dépend entièrement de votre matériau, de votre échelle et du résultat souhaité.

- Si votre objectif principal est la production d'acier à grande échelle à partir de ferraille : Le four à arc électrique (FAE) est la norme industrielle définitive pour son débit élevé et son efficacité en volume.

- Si votre objectif principal est la production d'alliages spéciaux de haute pureté ou de métaux précieux : Un four à induction sous vide (VIM) offre le contrôle précis de la température et de l'atmosphère nécessaire pour une qualité métallurgique supérieure.

- Si votre objectif principal est d'exploiter une fonderie pour des pièces moulées plus petites et de haute qualité : Un four à induction standard offre la fusion propre et le contrôle précis requis pour le moulage de pièces complexes.

Comprendre ces différences fondamentales vous permet de sélectionner l'outil précis requis pour votre objectif métallurgique spécifique.

Tableau récapitulatif :

| Caractéristique | Four à arc électrique (FAE) | Four à induction |

|---|---|---|

| Utilisation principale | Fusion de ferraille d'acier à grande échelle | Alliages de haute pureté, métaux spéciaux |

| Temp. de fonctionnement | 1 600 °C - 1 800 °C (bain en fusion) | 1 600 °C - 2 000 °C+ |

| Source de chaleur | Arc électrique à haute température | Courants d'induction internes |

| Échelle | Grand tonnage, industriel | Petits lots, contrôle précis |

| Idéal pour | Recyclage de l'acier, grand volume | Fonderies, coulée de haute pureté |

Prêt à choisir le bon four pour vos besoins de laboratoire ou de production ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à choisir entre les technologies de four à arc et à induction pour atteindre vos objectifs métallurgiques spécifiques, de la transformation de l'acier à grand volume à la création d'alliages de précision. Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir une solution sur mesure !

Guide Visuel

Produits associés

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la température de recuit des tubes ? Un guide des plages spécifiques aux matériaux pour des résultats optimaux

- Qu'est-ce que le chauffage par tube de quartz ?Découvrez ses avantages et ses applications

- Quel est le processus de recuit des tubes ? Obtenez une douceur et une ductilité optimales pour vos tubes

- Quelle est la différence entre une fournaise à flux montant et une fournaise horizontale ? Trouvez l'ajustement parfait pour l'agencement de votre maison

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût