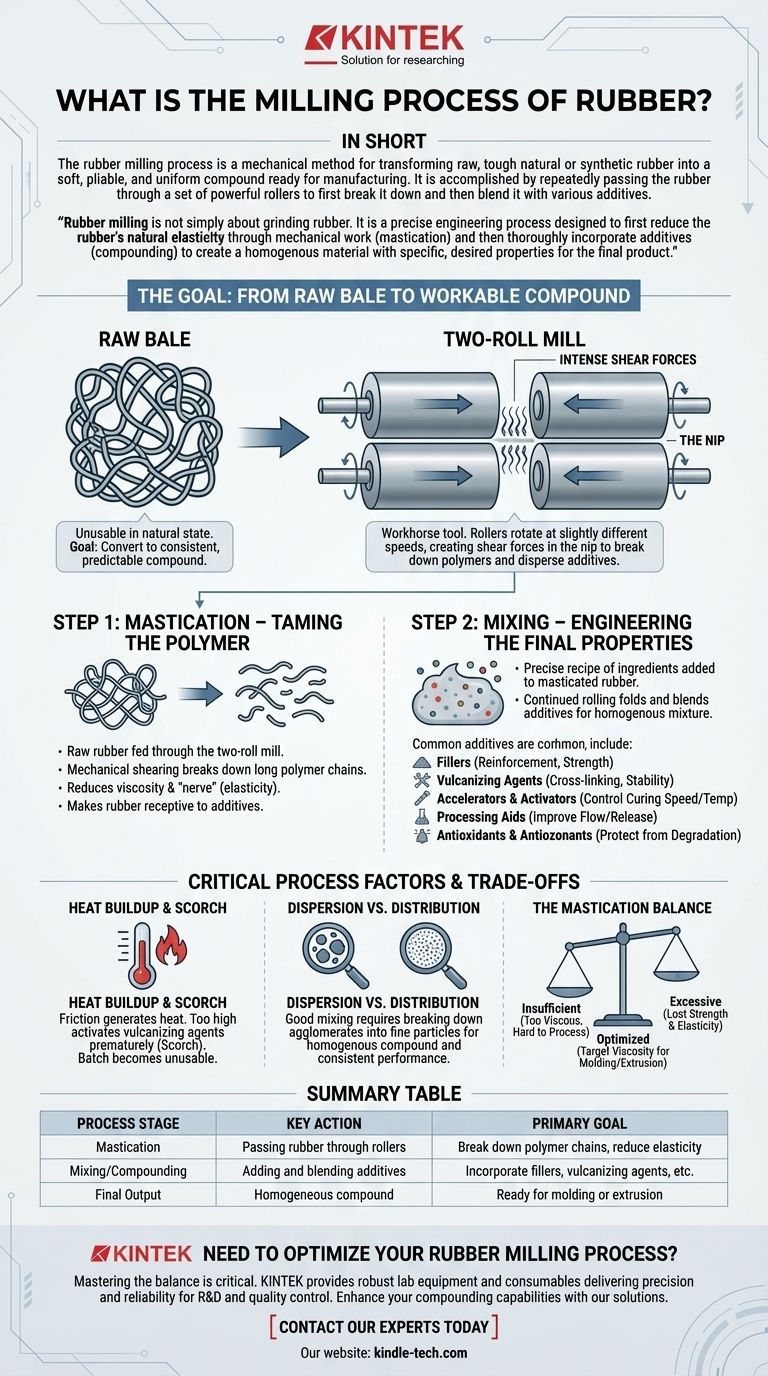

En bref, le processus de broyage du caoutchouc est une méthode mécanique pour transformer le caoutchouc brut, naturel ou synthétique, dur, en un composé mou, malléable et uniforme, prêt pour la fabrication. Il est réalisé en faisant passer le caoutchouc à plusieurs reprises à travers un ensemble de rouleaux puissants pour d'abord le décomposer, puis le mélanger avec divers additifs.

Le broyage du caoutchouc ne consiste pas simplement à moudre le caoutchouc. C'est un processus d'ingénierie précis conçu pour d'abord réduire l'élasticité naturelle du caoutchouc par un travail mécanique (mastication), puis incorporer minutieusement des additifs (compoundage) afin de créer un matériau homogène avec des propriétés spécifiques et désirées pour le produit final.

L'objectif : du ballot brut au composé utilisable

Le parcours d'un produit en caoutchouc commence par un polymère brut, souvent sous la forme d'un grand ballot, dur et très élastique. Ce matériau est inutilisable dans son état naturel.

L'objectif principal du broyage est de convertir ce ballot brut en un composé cohérent et prévisible qui peut être facilement façonné en un produit final par des processus comme le moulage ou l'extrusion.

Étape 1 : Mastication – Apprivoiser le polymère

La première et la plus critique étape du broyage est la mastication. Cela implique de faire passer le caoutchouc brut à travers un broyeur à deux rouleaux.

L'action mécanique de cisaillement et de déchirement des rouleaux brise les longues chaînes de polymères enchevêtrées qui confèrent au caoutchouc brut sa grande élasticité et sa résistance.

Pensez-y comme pétrir une pâte très dure. Plus vous la travaillez, plus elle devient molle et malléable. La mastication réduit la viscosité et la "nervosité" du caoutchouc (sa tendance à reprendre sa forme), le rendant réceptif aux additifs.

Étape 2 : Mélange – Ingénierie des propriétés finales

Une fois le caoutchouc suffisamment mastiqué, l'étape de mélange ou de compoundage commence. Ici, une recette précise d'ingrédients est ajoutée directement sur le broyeur.

L'action de laminage continue, pliant et mélangeant les additifs dans la masse de caoutchouc jusqu'à l'obtention d'un mélange complètement homogène.

Les additifs courants comprennent :

- Charges : Des matériaux comme le noir de carbone ou la silice sont ajoutés pour renforcer le caoutchouc, augmentant sa résistance, sa durabilité et sa résistance à l'usure.

- Agents de vulcanisation : Le soufre est l'agent le plus courant. Il crée des liaisons transversales entre les chaînes de polymères pendant l'étape finale de durcissement (post-broyage), donnant au caoutchouc sa forme stable finale.

- Accélérateurs et activateurs : Ces produits chimiques contrôlent la vitesse et la température du processus de durcissement ultérieur.

- Auxiliaires de traitement : Ceux-ci améliorent l'écoulement et le démoulage du composé.

- Antioxydants et antiozonants : Ceux-ci protègent le produit final de la dégradation due à la chaleur, à l'oxygène et à l'ozone.

L'outil central : le broyeur à deux rouleaux

Le cheval de bataille du broyage du caoutchouc est le broyeur à deux rouleaux. Comprendre sa fonction est essentiel pour comprendre le processus.

Comment ça marche

Un broyeur à deux rouleaux se compose de deux grands rouleaux horizontaux en acier trempé positionnés côte à côte. Ces rouleaux tournent l'un vers l'autre à des vitesses légèrement différentes.

Cette différence de vitesse crée d'intenses forces de cisaillement dans le petit espace entre les rouleaux, appelé nip. C'est cette action de cisaillement qui décompose les chaînes de polymères pendant la mastication et disperse les additifs pendant le mélange.

L'importance du contrôle du processus

Le broyage est une opération très qualifiée. Un opérateur doit constamment gérer plusieurs facteurs pour assurer un composé de qualité.

Les variables clés comprennent l'écartement du nip, la température des rouleaux (qui sont creux pour le refroidissement), le temps de mélange et la séquence d'introduction des additifs.

Facteurs critiques du processus et compromis

L'obtention du composé de caoutchouc parfait implique d'équilibrer plusieurs facteurs contradictoires. Une mauvaise gestion à l'étape du broyage peut ruiner un lot entier.

Accumulation de chaleur et brûlure

Le frottement du broyage génère une chaleur importante. Si la température devient trop élevée, les agents de vulcanisation peuvent s'activer prématurément.

Ce phénomène, connu sous le nom de brûlure (scorch), provoque le début du durcissement du caoutchouc sur le broyeur. Un lot brûlé est inutilisable et doit être jeté.

Dispersion vs. Distribution

Un bon mélange ne se limite pas à une distribution uniforme des additifs. Il exige une excellente dispersion, ce qui signifie la décomposition des agglomérats de charges (comme le noir de carbone) en fines particules.

Une mauvaise dispersion entraîne un composé non homogène avec des points faibles, conduisant à des performances incohérentes et à une défaillance prématurée du produit final.

L'équilibre de la mastication

Le degré de mastication est un compromis critique. Une mastication insuffisante entraîne un composé trop visqueux et difficile à traiter.

Inversement, une mastication excessive peut trop décomposer les chaînes de polymères, ce qui fait perdre au caoutchouc sa résistance et son élasticité, qui ne peuvent pas être entièrement récupérées pendant le durcissement.

Faire le bon choix pour votre objectif

Les spécificités du processus de broyage sont adaptées au résultat souhaité du produit final en caoutchouc.

- Si votre objectif principal est la haute performance et la durabilité : Le processus doit privilégier l'excellente dispersion des charges de renforcement comme le noir de carbone et la silice.

- Si votre objectif principal est une fabrication efficace : La clé est d'atteindre une viscosité cible grâce à une mastication contrôlée, garantissant que le composé s'écoule en douceur pendant le moulage ou l'extrusion.

- Si votre objectif principal est la réduction des coûts : La formulation peut inclure des niveaux plus élevés de charges non renforçantes peu coûteuses, mais le broyage doit toujours assurer une dispersion adéquate pour éviter des chutes catastrophiques des propriétés physiques.

En fin de compte, la maîtrise du processus de broyage est fondamentale pour concevoir des composés de caoutchouc qui répondent à des spécifications de performance précises.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif principal |

|---|---|---|

| Mastication | Passage du caoutchouc à travers des rouleaux | Briser les chaînes de polymères, réduire l'élasticité |

| Mélange/Compoundage | Ajout et mélange d'additifs | Incorporer des charges, des agents de vulcanisation, etc. |

| Résultat final | Composé homogène | Prêt pour le moulage ou l'extrusion |

Besoin d'optimiser votre processus de broyage du caoutchouc ?

Maîtriser l'équilibre entre la mastication, la dispersion et le contrôle de la chaleur est essentiel pour produire des composés de caoutchouc haute performance. KINTEK est spécialisé dans la fourniture d'équipements et de consommables de laboratoire robustes qui offrent la précision et la fiabilité dont votre laboratoire a besoin pour la R&D et le contrôle qualité.

Que vous développiez des produits à haute durabilité ou que vous optimisiez l'efficacité de la fabrication, nos solutions peuvent vous aider à obtenir des résultats cohérents et de haute qualité. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et améliorer vos capacités de compoundage du caoutchouc.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire de laboratoire à billes rotatives

- Meuleuse de laboratoire vibrante à haute énergie, type à double réservoir

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire de type réservoir horizontal

Les gens demandent aussi

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Pourquoi les broyeurs et billes en carbure de tungstène sont-ils préférés pour les poudres céramiques de lithium de haute pureté ? Assurez une pureté maximale.

- Sur quel principe repose le broyeur à boulets ? Impact et attrition pour un broyage efficace