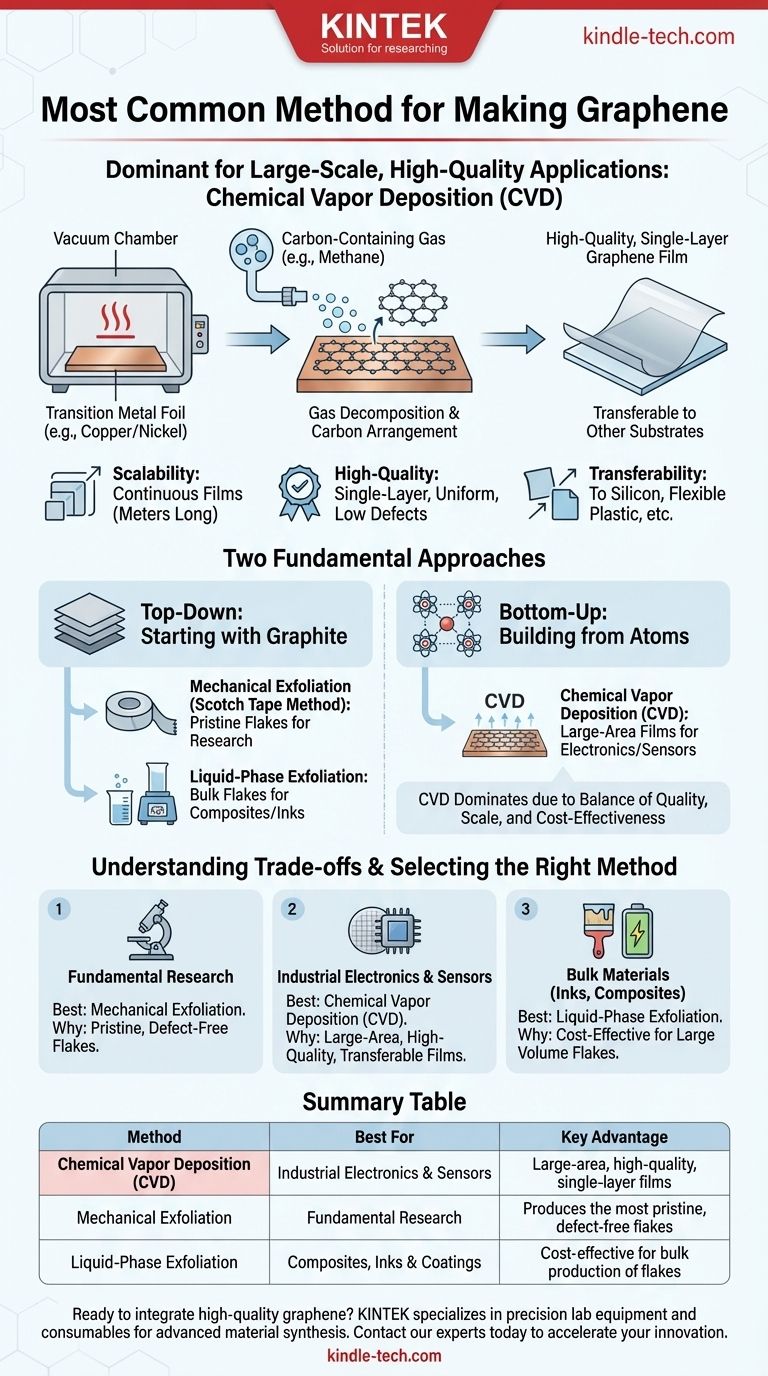

Pour les applications à grande échelle et de haute qualité, la méthode la plus courante et la plus commercialement viable pour produire du graphène est le dépôt chimique en phase vapeur (CVD). Bien que d'autres méthodes existent pour la recherche et la production en vrac, le CVD est devenu la norme pour les industries qui nécessitent de grandes feuilles de graphène continues pour l'électronique avancée et d'autres technologies.

La "meilleure" méthode de fabrication du graphène dépend entièrement de l'objectif final. Le dépôt chimique en phase vapeur (CVD) est dominant pour la production de films de grande surface de haute qualité pour l'électronique, tandis que les méthodes d'exfoliation sont mieux adaptées à la recherche fondamentale ou à la création de graphène en vrac pour les composites et les encres.

Les deux approches fondamentales de la synthèse du graphène

Pour comprendre pourquoi une méthode spécifique est choisie, il est utile de les classer en deux stratégies principales : partir du grand pour aller au petit, ou partir du petit pour construire.

Top-Down : Partir du graphite

L'approche top-down commence avec du graphite en vrac — essentiellement une pile d'innombrables couches de graphène — et sépare ces couches.

Cette catégorie inclut l'exfoliation mécanique, la méthode originale du "ruban adhésif" primée par le prix Nobel, utilisée pour isoler des couches uniques pour la recherche.

Elle inclut également l'exfoliation en phase liquide, où le graphite est suspendu dans un liquide et désagrégé à l'aide d'énergie (comme la sonication) pour créer une dispersion de flocons de graphène.

Bottom-Up : Construire à partir d'atomes

L'approche bottom-up construit le graphène atome par atome sur un substrat. Cela offre un meilleur contrôle sur la structure et la qualité finales.

Le dépôt chimique en phase vapeur (CVD) est la principale méthode bottom-up. Elle implique la croissance du graphène directement sur un substrat à partir de gaz précurseurs contenant du carbone.

Pourquoi le dépôt chimique en phase vapeur (CVD) domine

Le CVD est considéré comme la technique la plus prometteuse pour l'adoption industrielle car il équilibre de manière unique la qualité, l'échelle et la rentabilité.

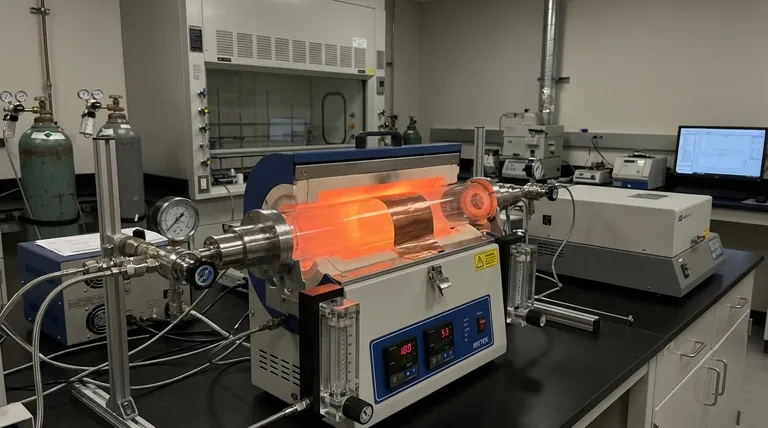

Le processus CVD en un coup d'œil

Le processus implique de chauffer un substrat, généralement une feuille de métal de transition comme le cuivre ou le nickel, à l'intérieur d'une chambre à vide.

Un gaz contenant du carbone, tel que le méthane, est ensuite introduit. À hautes températures, le gaz se décompose et les atomes de carbone s'arrangent en un réseau en nid d'abeille de graphène sur la surface du catalyseur métallique.

Évolutivité pour l'usage industriel

Contrairement aux méthodes d'exfoliation qui produisent de petits flocons discrets, le CVD peut produire des films de graphène continus de plusieurs mètres de long. Cette production sur de grandes surfaces est essentielle pour des applications telles que les films conducteurs transparents, les plaquettes électroniques et les capteurs.

Films monocouches de haute qualité

Le CVD permet un contrôle précis du processus de croissance, permettant la production de graphène monocouche de haute qualité et uniforme. Ceci est essentiel pour les applications électroniques où les défauts peuvent considérablement altérer les performances.

Transférabilité vers d'autres substrats

Un avantage clé du CVD est que le film de graphène peut être détaché de son substrat de croissance (par exemple, la feuille de cuivre) et transféré sur pratiquement toute autre surface, comme une plaquette de silicium ou un plastique flexible. Cette transférabilité est vitale pour intégrer le graphène dans les processus de fabrication existants.

Comprendre les compromis

Aucune méthode unique n'est parfaite pour chaque application. La dominance du CVD dans l'industrie n'annule pas l'importance d'autres techniques dans leurs niches spécifiques.

Le rôle de l'exfoliation mécanique

Bien que non évolutive, l'exfoliation mécanique reste la référence en matière de recherche fondamentale. Elle produit les flocons de graphène les plus purs et de la plus haute qualité, exempts de résidus chimiques ou de défauts structurels qui peuvent apparaître avec d'autres méthodes.

Exfoliation en phase liquide pour les composites en vrac

Pour les applications qui ne nécessitent pas de feuilles monocouches parfaites, l'exfoliation en phase liquide est très efficace. C'est un moyen rentable de produire de grands volumes de flocons de graphène pour une utilisation dans les encres conductrices, les électrodes de batterie, les composites polymères et les revêtements. La qualité électrique est inférieure, mais la quantité est élevée.

Le coût élevé des méthodes de niche

D'autres méthodes, telles que la décomposition thermique du carbure de silicium (SiC), peuvent produire du graphène de très haute qualité directement sur un substrat isolant. Cependant, le coût élevé des plaquettes de SiC limite actuellement cette technique aux applications électroniques très spécialisées et de haute performance.

Choisir la bonne méthode pour votre objectif

Votre choix de méthode de synthèse du graphène doit être entièrement guidé par les exigences spécifiques de votre projet en matière de qualité, de quantité et de coût.

- Si votre objectif principal est la recherche fondamentale : L'exfoliation mécanique reste la meilleure méthode pour produire de petits flocons de très haute qualité pour la découverte scientifique.

- Si votre objectif principal est l'électronique ou les capteurs à l'échelle industrielle : Le dépôt chimique en phase vapeur (CVD) est la norme établie pour créer de grands films de graphène de haute qualité et transférables.

- Si votre objectif principal est les matériaux en vrac comme les encres, les composites ou les revêtements : L'exfoliation en phase liquide offre la voie la plus rentable pour produire de grandes quantités de flocons de graphène.

En fin de compte, comprendre les compromis entre ces méthodes vous permet de choisir le bon outil pour le travail.

Tableau récapitulatif :

| Méthode | Idéal pour | Avantage clé |

|---|---|---|

| Dépôt chimique en phase vapeur (CVD) | Électronique industrielle et capteurs | Films monocouches de grande surface et de haute qualité |

| Exfoliation mécanique | Recherche fondamentale | Produit les flocons les plus purs et sans défauts |

| Exfoliation en phase liquide | Composites, encres et revêtements | Rentable pour la production en vrac de flocons |

Prêt à intégrer du graphène de haute qualité dans la recherche de votre laboratoire ou le développement de produits ? Le bon équipement est essentiel pour le succès. KINTEK est spécialisé dans les équipements de laboratoire de précision et les consommables, y compris les systèmes adaptés à la synthèse de matériaux avancés. Notre expertise peut vous aider à sélectionner les outils optimaux pour votre application spécifique du graphène, que vous augmentiez la production ou repoussiez les limites de la recherche. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire et accélérer votre innovation.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD