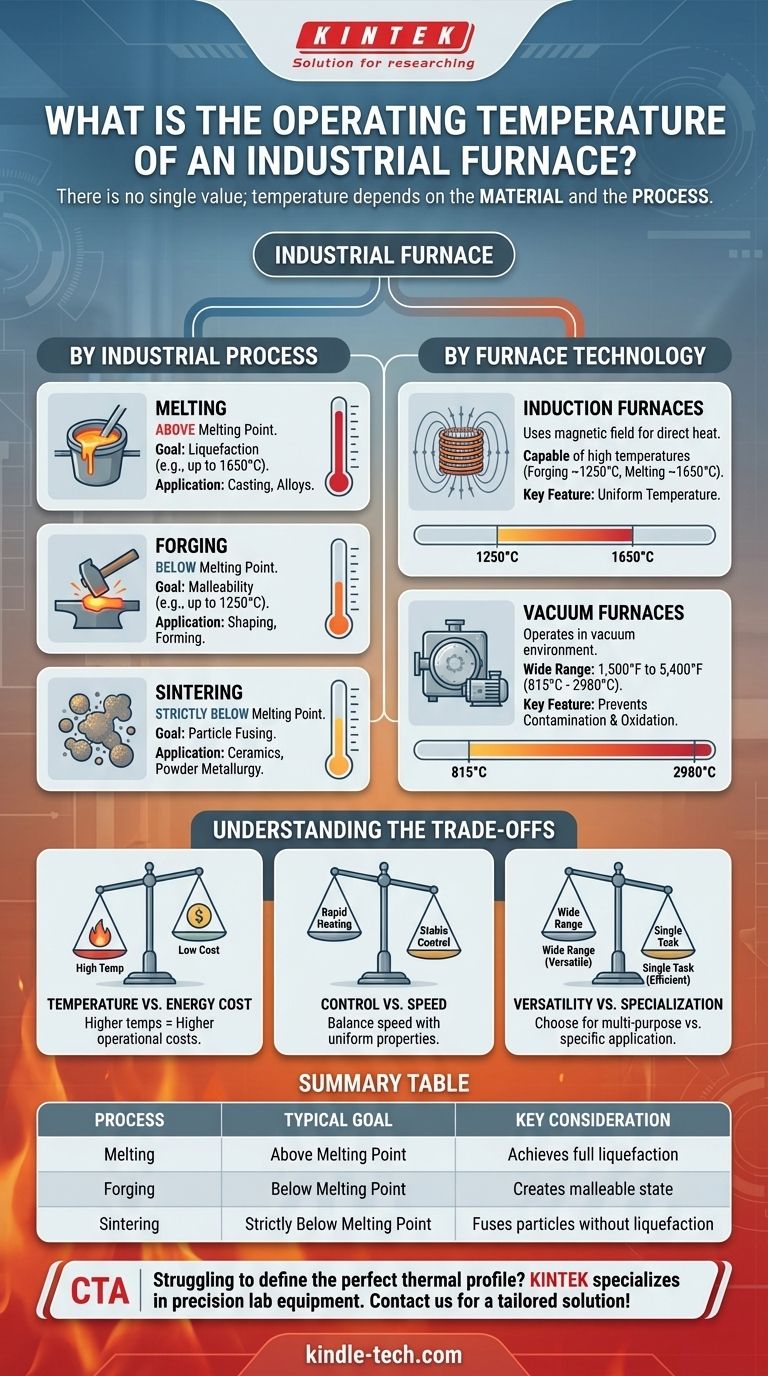

Il n'existe pas de température de fonctionnement unique pour un four industriel ; la température requise est entièrement dictée par le matériau traité et l'application industrielle spécifique. Bien que certains systèmes fonctionnent à plus de 5 000 °F (environ 2760 °C), d'autres sont conçus pour des températures beaucoup plus basses afin d'obtenir des transformations matérielles spécifiques sans fusion. Le type de technologie de four et le processus visé sont les deux facteurs qui définissent la plage de fonctionnement.

La température de fonctionnement d'un four industriel n'est pas une valeur fixe, mais un paramètre critique déterminé par deux facteurs : le processus industriel spécifique (tel que la fusion, le forgeage ou le frittage) et la technologie sous-jacente du four lui-même (telle que l'induction ou le vide).

Comment les processus industriels dictent la température

Le facteur principal déterminant la température de fonctionnement d'un four est son objectif. La température doit être contrôlée avec précision pour obtenir un changement spécifique dans le matériau.

Pour la fusion

Pour faire fondre un matériau, le four doit fonctionner à une température supérieure à son point de fusion.

Par exemple, un four à induction utilisé pour la fusion peut atteindre jusqu'à 1650°C (3002°F). Cela garantit que le matériau devient entièrement liquide, ce qui est essentiel pour la coulée et la création d'alliages.

Pour le forgeage

Le forgeage nécessite de rendre un matériau malléable et facile à façonner sans le liquéfier. Cela signifie que la température doit être élevée, mais rester en dessous du point de fusion.

Un four à induction utilisé pour le forgeage peut fonctionner à des températures allant jusqu'à 1250°C (2282°F). Cela amène l'acier à un état plastique, permettant de le façonner par la force.

Pour le frittage

Le frittage est un processus utilisé pour créer des objets solides à partir de poudres, comme dans les céramiques ou la métallurgie des poudres. Il nécessite de chauffer le matériau pour fusionner les particules ensemble.

De manière cruciale, les fours de frittage doivent maintenir des températures strictement inférieures au point de fusion du matériau. L'objectif est de lier les particules, et non de liquéfier la masse entière.

Comment la technologie du four détermine la capacité

Différents types de fours sont conçus pour atteindre différentes plages de température et caractéristiques de chauffage, ce qui les rend adaptés à des tâches spécifiques.

Fours à induction

Les fours à induction utilisent un champ magnétique alternatif pour générer de la chaleur directement dans le matériau.

Cette technologie est capable d'atteindre des températures très élevées pour le forgeage (1250°C) et la fusion (1650°C). Un avantage clé est « l'effet d'agitation » du champ magnétique, qui favorise une température très uniforme dans tout le matériau.

Fours sous vide

Les fours sous vide sont des systèmes très polyvalents qui peuvent fonctionner sur un très large spectre de températures.

Leurs températures de fonctionnement maximales peuvent varier de 1 500 °F à 5 400 °F (environ 815 °C à 2980 °C). L'environnement sous vide empêche la contamination et l'oxydation, ce qui les rend idéaux pour le traitement d'alliages haute performance et de métaux réactifs.

Comprendre les compromis

La sélection d'un four et de sa température de fonctionnement implique de trouver un équilibre entre des priorités concurrentes. Un four idéal minimise les déchets de matériaux et les coûts de production, mais cela nécessite un examen attentif des compromis.

Température par rapport au coût énergétique

Des températures de fonctionnement plus élevées nécessitent beaucoup plus d'énergie. Pousser un four à sa capacité thermique maximale augmente considérablement les coûts opérationnels, ce qui affecte le coût final du produit fabriqué.

Contrôle par rapport à la vitesse

Bien qu'une vitesse de chauffage rapide soit souvent souhaitable pour l'efficacité de la production, cela peut se faire au détriment du contrôle. Les meilleurs systèmes offrent à la fois un chauffage rapide et un contrôle de température stable et uniforme, évitant les chocs thermiques ou les propriétés matérielles incohérentes.

Polyvalence par rapport à la spécialisation

Un four sous vide avec une large plage de températures offre une grande polyvalence pour un laboratoire de recherche ou une installation traitant de nombreux processus différents. Cependant, un four conçu pour une seule tâche, comme le frittage, sera souvent plus efficace et plus précis pour cette application spécifique.

Faire le bon choix pour votre application

Votre objectif détermine le profil thermique requis. Pour sélectionner le four et la température de fonctionnement corrects, vous devez d'abord définir la transformation matérielle visée.

- Si votre objectif principal est la fusion des matériaux : Vous avez besoin d'un four, comme un four à induction, capable de dépasser le point de fusion du matériau, souvent jusqu'à 1650°C.

- Si votre objectif principal est le façonnage ou le forgeage : Votre objectif est la malléabilité, nécessitant un four capable de maintenir précisément des températures inférieures au point de fusion, telles que 1250°C pour l'acier.

- Si votre objectif principal est le frittage de poudres : Vous devez sélectionner un système qui garantit que les températures sont maintenues strictement en dessous du point de fusion du matériau pour fusionner les particules sans liquéfaction.

En fin de compte, choisir le bon four industriel consiste à adapter les capacités thermiques de l'équipement aux besoins précis de votre matériau et de votre processus.

Tableau récapitulatif :

| Processus | Objectif de température typique | Considération clé |

|---|---|---|

| Fusion | Au-dessus du point de fusion du matériau (ex. : jusqu'à 1650°C) | Atteint la liquéfaction complète pour la coulée/les alliages |

| Forgeage | En dessous du point de fusion du matériau (ex. : jusqu'à 1250°C) | Crée un état plastique malléable pour le façonnage |

| Frittage | Strictement en dessous du point de fusion du matériau | Fusionne les particules de poudre sans liquéfaction |

Vous avez du mal à définir le profil thermique parfait pour votre processus matériel ? La bonne température du four est essentielle pour l'efficacité, la qualité et le coût. KINTEK est spécialisée dans les équipements de laboratoire de précision, y compris les fours industriels pour la fusion, le forgeage et le frittage. Nos experts vous aideront à sélectionner le système idéal pour répondre aux exigences exactes de votre matériau, garantissant des performances et un contrôle optimaux. Contactez-nous dès aujourd'hui pour discuter de votre application et obtenir une solution sur mesure ! Contactez-nous via notre formulaire de contact

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de 1800℃ pour laboratoire

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Comment nettoyer un four tubulaire ? Un guide étape par étape pour un entretien sûr et efficace

- Pourquoi utiliser un réacteur à tube de quartz pour les transformations de phase Y-Ti-O ? Atteignez une pureté absolue et un contrôle de précision

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- À quoi sert un four tubulaire ? Chauffage de précision pour la synthèse et l'analyse de matériaux

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?