À la base, le dépôt physique en phase vapeur (PVD) est un procédé de revêtement basé sur le vide où un matériau source solide est converti en vapeur, transporté à travers une chambre à vide, et condensé sur un substrat pour former un film mince et haute performance. L'ensemble de ce processus se déroule dans un environnement de vide poussé et construit le revêtement atome par atome, permettant une pureté et un contrôle exceptionnels.

Le PVD n'est pas une technique unique, mais plutôt une famille de procédés. Le principe unificateur est la transformation physique d'un matériau d'un état solide à un état vapeur, puis de nouveau à un film solide, le tout sans induire de réaction chimique à la surface du substrat.

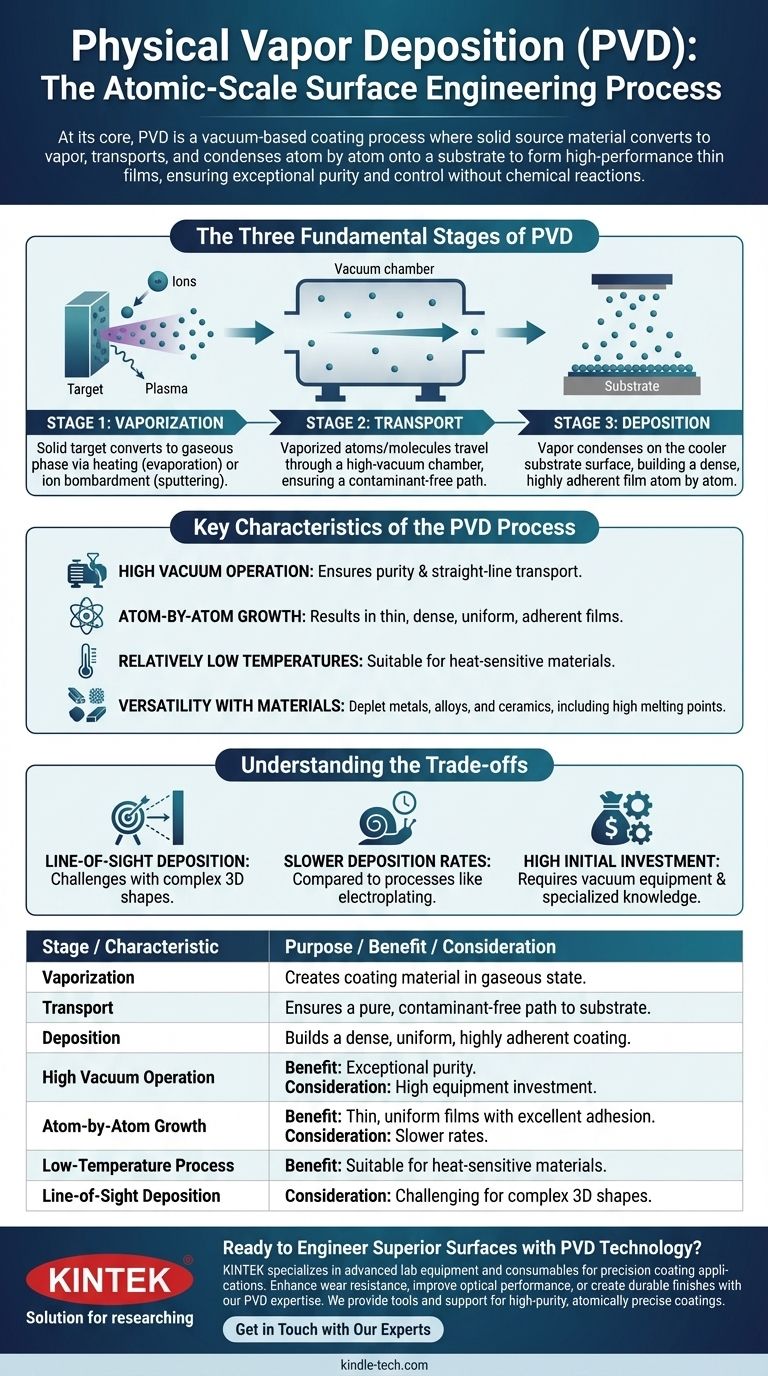

Les Trois Étapes Fondamentales du PVD

Le processus PVD, quelle que soit la méthode spécifique utilisée, peut être décomposé en trois étapes distinctes et séquentielles. Comprendre cette séquence est essentiel pour saisir le fonctionnement de la technologie.

Étape 1 : Vaporisation

Le processus commence par la conversion d'un matériau source solide, souvent appelé « cible », en une phase gazeuse ou vapeur. La méthode spécifique utilisée pour cette conversion est ce qui distingue les différents types de PVD.

Ceci peut être réalisé soit en chauffant le matériau jusqu'à son évaporation, soit en le bombardant avec des ions de haute énergie provenant d'un plasma, ce qui arrache physiquement des atomes de la surface de la cible dans un processus connu sous le nom de pulvérisation cathodique (sputtering).

Étape 2 : Transport

Une fois vaporisés, ces atomes ou molécules traversent une chambre à vide poussé. Le vide est essentiel car il élimine les autres particules, comme l'air, qui entreraient autrement en collision avec le flux de vapeur et le contamineraient.

Cet environnement quasi vide garantit que les particules vaporisées ont un chemin propre et sans entrave de la source de matériau à l'objet en cours de revêtement (le substrat).

Étape 3 : Dépôt

Lorsque les particules de vapeur atteignent la surface plus froide du substrat, elles se condensent pour redevenir solides. Cette condensation construit un film mince, dense et très adhérent sur la surface du substrat.

Comme ce film croît atome par atome, le revêtement final est extrêmement uniforme et peut être contrôlé avec une grande précision.

Caractéristiques Clés du Procédé PVD

Plusieurs caractéristiques fondamentales définissent le PVD et le différencient des autres méthodes de revêtement. Ces caractéristiques sont la source à la fois de ses avantages uniques et de ses limitations spécifiques.

Fonctionnement sous Vide Poussé

Le processus dépend fondamentalement d'un environnement à très basse pression. Ce vide assure la pureté du revêtement final en éliminant les réactions potentielles avec les gaz ambiants et permet le transport en ligne droite des particules de vapeur.

Croissance Atome par Atome

Le PVD construit les revêtements couche par couche au niveau atomique. Il en résulte des films exceptionnellement minces, denses et uniformes, avec une excellente adhérence au substrat.

Températures Relativement Basses

Comparé à des procédés tels que le dépôt chimique en phase vapeur (CVD), le PVD fonctionne à des températures nettement plus basses. Cela le rend adapté au revêtement de matériaux sensibles à la chaleur qui seraient autrement endommagés par des processus à haute température.

Polyvalence des Matériaux

Le PVD peut être utilisé pour déposer une grande variété de matériaux, y compris des métaux, des alliages et des céramiques. Il est particulièrement efficace pour déposer des matériaux ayant des points de fusion très élevés et difficiles à traiter par d'autres méthodes.

Comprendre les Compromis

Bien que puissant, le processus PVD présente des limitations inhérentes qui doivent être prises en compte pour toute application pratique.

Dépôt en Ligne de Visée

Les particules de vapeur voyagent en ligne droite de la source au substrat. Cette nature en « ligne de visée » rend difficile le revêtement uniforme des surfaces de formes tridimensionnelles complexes sans rotation et manipulation sophistiquées de la pièce.

Taux de Dépôt Plus Lents

La nature méticuleuse, atome par atome, du PVD entraîne souvent des vitesses de revêtement plus lentes par rapport à des procédés comme la galvanoplastie. Cela peut le rendre moins économique pour les applications nécessitant des films très épais.

Investissement Initial Élevé

L'équipement PVD, qui nécessite des chambres à vide poussé, des alimentations électriques et des systèmes de contrôle, représente un investissement en capital important. La complexité du processus exige des connaissances spécialisées pour son fonctionnement et sa maintenance.

Faire le Bon Choix pour Votre Objectif

La décision d'utiliser le PVD est dictée par le résultat souhaité, car ses propriétés le rendent idéal pour des applications spécifiques de haute performance.

- Si votre objectif principal est la durabilité et la résistance à l'usure : Le PVD est la norme pour créer des revêtements extrêmement durs sur les outils de coupe, les implants médicaux et les composants aérospatiaux.

- Si votre objectif principal est la performance optique ou électrique : Le processus est essentiel pour déposer les films minces hautement purs et uniformes requis pour les semi-conducteurs, les filtres optiques et les cellules solaires.

- Si votre objectif principal est une finition décorative haut de gamme : Le PVD offre une finition métallique brillante et durable pour des articles tels que les montres, les robinets et les armes à feu, offrant une alternative plus respectueuse de l'environnement au placage traditionnel.

En contrôlant un processus purement physique dans le vide, le PVD offre un niveau de précision inégalé dans l'ingénierie des surfaces à l'échelle atomique.

Tableau Récapitulatif :

| Étape | Processus Clé | Objectif |

|---|---|---|

| 1. Vaporisation | Le matériau cible solide est converti en vapeur par évaporation ou pulvérisation cathodique. | Crée le matériau de revêtement à l'état gazeux. |

| 2. Transport | Les particules de vapeur traversent une chambre à vide poussé. | Assure un chemin pur et sans contaminants vers le substrat. |

| 3. Dépôt | La vapeur se condense sur la surface du substrat, formant un film mince. | Construit un revêtement dense, uniforme et très adhérent atome par atome. |

| Caractéristique Clé | Avantage | Considération |

| Fonctionnement sous Vide Poussé | Pureté de revêtement exceptionnelle et transport de particules en ligne droite. | Nécessite un investissement important en équipement. |

| Croissance Atome par Atome | Films minces, denses et très uniformes avec une excellente adhérence. | Entraîne des taux de dépôt plus lents par rapport à d'autres méthodes. |

| Processus à Basse Température | Convient au revêtement de matériaux sensibles à la chaleur. | - |

| Dépôt en Ligne de Visée | - | Peut être difficile pour les formes 3D complexes sans manipulation de la pièce. |

Prêt à Ingénier des Surfaces Supérieures avec la Technologie PVD ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour les applications de revêtement de précision. Que votre objectif soit d'améliorer la résistance à l'usure, d'améliorer les performances optiques ou de créer des finitions décoratives durables, notre expertise dans les procédés PVD peut vous aider à obtenir des résultats inégalés.

Nous fournissons les outils et le soutien nécessaires pour tirer parti des revêtements de haute pureté et de précision atomique pour vos projets les plus exigeants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire.

Prendre Contact avec Nos Experts

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications