Essentiellement, le dépôt physique en phase vapeur (PVD) est un procédé basé sur le vide utilisé pour créer des nanoparticules et des films minces. Il fonctionne en transformant physiquement un matériau source solide en vapeur par des méthodes telles que le chauffage intense ou le bombardement ionique. Cette vapeur voyage ensuite à travers le vide et se condense sur une surface ou dans un gaz inerte pour former des nanoparticules extrêmement pures et de haute qualité.

Le dépôt physique en phase vapeur (PVD) est une méthode de synthèse « descendante » (top-down) qui crée des nanoparticules par des moyens purement physiques — vaporisation et condensation — sous vide. Cela le distingue des méthodes chimiques et le rend idéal pour produire des matériaux de la plus haute pureté.

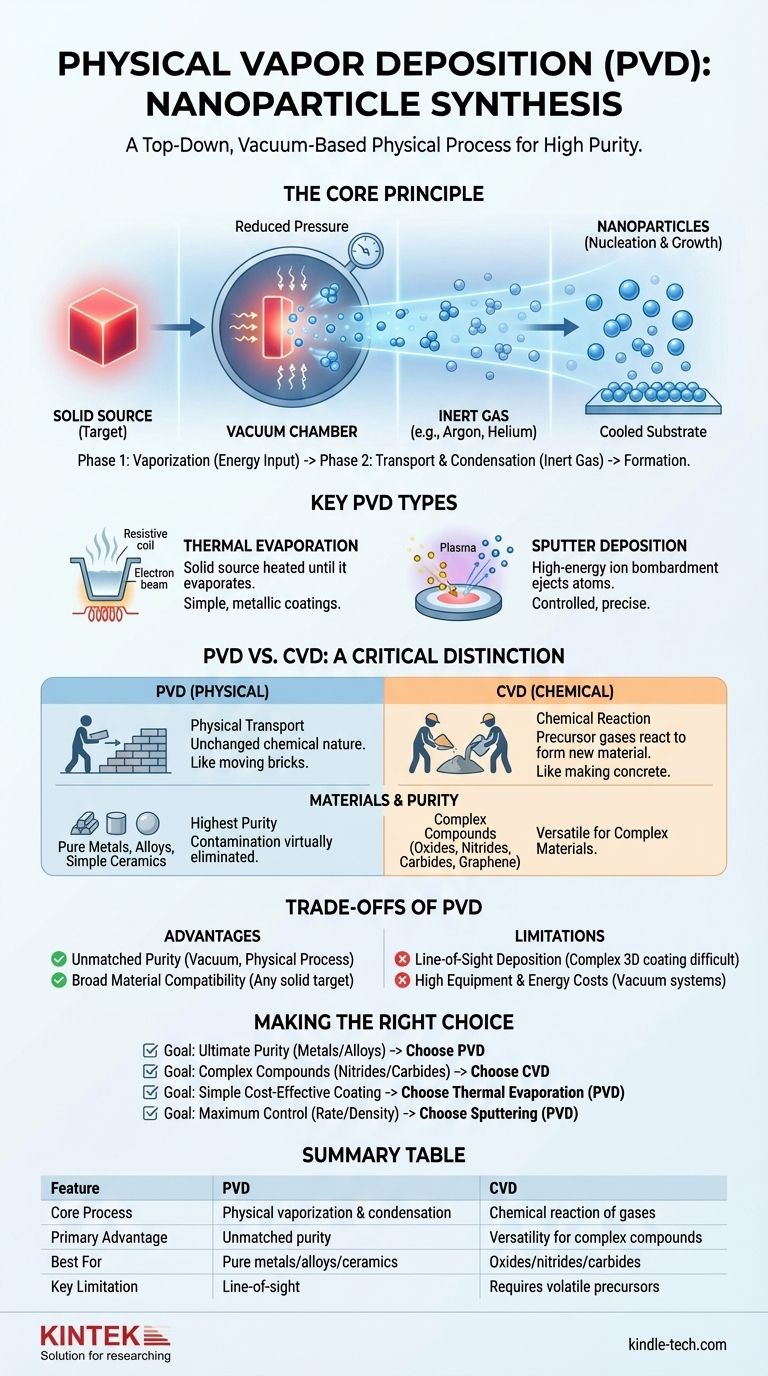

Le Principe Fondamental : De Solide à Vapeur à Nanoparticule

Pour comprendre le PVD, il est préférable de le considérer comme un processus en trois phases qui se déroule à l'intérieur d'une chambre à vide hautement contrôlée. Ce processus est fondamentalement physique, ce qui signifie qu'aucune réaction chimique n'est censée se produire.

L'Environnement sous Vide

Premièrement, l'ensemble du processus a lieu dans une chambre à vide poussé. Ceci est essentiel car cela élimine les gaz atmosphériques qui pourraient autrement réagir avec la vapeur et contaminer les nanoparticules finales. Un vide permet également aux atomes vaporisés de voyager en ligne droite de la source à leur destination.

Phase 1 : Vaporisation

L'objectif de cette phase est de transformer un matériau solide (appelé « cible » ou « source ») en gaz. Ceci est réalisé par un apport d'énergie immense, principalement en utilisant l'une des deux méthodes. Nous explorerons ces méthodes en détail prochainement.

Phase 2 : Transport et Condensation

Une fois que les atomes sont libérés de la source solide, ils traversent la chambre à vide. Pour former des nanoparticules, cette vapeur est souvent dirigée vers un flux de gaz inerte froid (comme l'argon ou l'hélium). La vapeur refroidit rapidement, provoquant la collision et l'agglomération des atomes, un processus appelé nucléation et croissance, qui forme les nanoparticules.

Types Clés de Dépôt Physique en Phase Vapeur

Bien que le principe soit le même, la méthode de vaporisation définit le type spécifique de PVD. Les deux techniques les plus courantes sont l'évaporation thermique et la pulvérisation cathodique.

Évaporation Thermique

C'est la forme de PVD conceptuellement la plus simple. Le matériau source est placé dans un creuset et chauffé par un élément résistif ou un faisceau d'électrons jusqu'à ce qu'il bouille et s'évapore littéralement. Cette vapeur métallique voyage ensuite à travers la chambre pour se condenser.

Dépôt par Pulvérisation Cathodique (Sputtering)

La pulvérisation cathodique est un processus plus énergétique et contrôlé. Au lieu de la chaleur, elle utilise un plasma à haute énergie d'un gaz inerte (comme l'argon). Des ions argon chargés positivement sont accélérés vers la cible source chargée négativement, la bombardant comme un sablage microscopique. Ce bombardement a suffisamment de force pour arracher physiquement des atomes de la cible, les éjectant dans le vide.

PVD vs CVD : Une Distinction Critique

Il est facile de confondre le dépôt physique en phase vapeur (PVD) avec le dépôt chimique en phase vapeur (CVD), mais ils fonctionnent selon des principes fondamentalement différents.

Le « Comment » : Physique vs Chimique

Le PVD est un processus physique. Il déplace les atomes d'une source solide vers un substrat ou une zone de condensation sans modifier leur nature chimique. Considérez cela comme transporter physiquement des briques d'un endroit à un autre.

Le CVD est un processus chimique. Il introduit un ou plusieurs gaz précurseurs volatils dans une chambre, qui réagissent et se décomposent ensuite sur une surface chauffée pour former le matériau souhaité. C'est comme amener du sable et du ciment à un endroit, puis les mélanger pour créer du béton.

Les Matériaux

Le PVD excelle dans le dépôt de métaux purs, d'alliages et de certains composés céramiques. Comme il commence par une source solide de haute pureté, les nanoparticules ou films finaux sont également exceptionnellement purs.

Le CVD est très polyvalent pour créer des matériaux composés complexes tels que des oxydes, des nitrures (par exemple, TiN), des carbures, et même du graphène. Il repose sur la disponibilité de produits chimiques précurseurs appropriés.

Comprendre les Compromis du PVD

Comme toute technologie, le PVD présente des avantages et des limites distincts qui le rendent adapté à des applications spécifiques.

Avantage : Pureté Inégalée

Le plus grand avantage du PVD est la pureté. Étant donné que le processus est purement physique et se déroule sous vide, le risque de contamination par des précurseurs chimiques ou des réactions atmosphériques est pratiquement éliminé.

Avantage : Large Compatibilité des Matériaux

Le PVD peut être utilisé pour une vaste gamme d'éléments et d'alliages. Si vous pouvez fabriquer une cible solide à partir d'un matériau, vous pouvez probablement utiliser la pulvérisation cathodique pour en créer des nanoparticules.

Limitation : Dépôt en Ligne de Visée

Le PVD est une technique en « ligne de visée ». Les atomes vaporisés voyagent en ligne droite, ce qui signifie qu'ils ne revêtiront que les surfaces qui ont un chemin direct et dégagé depuis la source. Cela peut rendre difficile le revêtement uniforme d'objets 3D complexes.

Limitation : Coûts d'Équipement et d'Énergie

Les systèmes PVD nécessitent des chambres à vide poussé coûteuses, des sources d'énergie puissantes et des commandes sophistiquées. Cela rend l'investissement initial et les coûts d'exploitation relativement élevés par rapport à certaines méthodes de synthèse par chimie humide.

Faire le Bon Choix pour Votre Objectif

Votre choix entre PVD, CVD ou une autre méthode dépend entièrement du matériau dont vous avez besoin et de votre objectif principal.

- Si votre objectif principal est la pureté matérielle ultime pour les métaux élémentaires ou les alliages simples : Le PVD est souvent le choix supérieur en raison de l'absence de précurseurs chimiques.

- Si votre objectif principal est de créer des matériaux composés complexes (par exemple, nitrures, carbures) : La voie de réaction chimique du CVD offre une plus grande flexibilité pour construire ces matériaux à partir de précurseurs gazeux.

- Si votre objectif principal est une méthode simple et rentable pour un revêtement métallique de base : L'évaporation thermique, un type de PVD, est souvent un bon point de départ.

- Si votre objectif principal est un contrôle maximal du taux de dépôt et de la densité du film : La pulvérisation cathodique, une autre méthode PVD, offre un contrôle plus précis que l'évaporation thermique.

En comprenant ces principes fondamentaux, vous pouvez choisir avec confiance la technique de dépôt qui correspond le mieux à vos exigences en matière de matériau, de pureté et de structure.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Processus Central | Vaporisation physique et condensation | Réaction chimique des gaz précurseurs |

| Avantage Principal | Pureté matérielle inégalée | Polyvalence pour les composés complexes |

| Idéal Pour | Métaux purs, alliages, céramiques simples | Oxydes, nitrures, carbures, graphène |

| Limitation Clé | Dépôt en ligne de visée | Nécessite des précurseurs volatils |

Prêt à atteindre une pureté supérieure dans votre synthèse de nanoparticules ?

KINTEK est spécialisée dans les systèmes PVD haute performance, y compris les équipements d'évaporation thermique et de pulvérisation cathodique, conçus pour répondre aux besoins exigeants des laboratoires modernes. Nos solutions sont approuvées par les chercheurs et ingénieurs qui exigent la plus haute qualité de films minces et de nanoparticules pour leurs applications critiques.

Laissez-nous vous aider à sélectionner la technologie PVD idéale pour votre matériau et vos objectifs de pureté spécifiques. Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment sont fabriqués les films minces semi-conducteurs ? Un guide des techniques de dépôt pour l'électronique

- Quelles sont les priorités de conception pour les susceptors rotatifs HP-MOCVD ? Optimiser la stabilité et la pureté des matériaux à plus de 20 atm

- Quelles sont les nouvelles orientations de R&D pour les équipements LPCVD ? Contrôle avancé des contraintes et systèmes multifonctionnels

- Quelle est la méthode la plus courante pour fabriquer du graphène ? Découvrez le standard de l'industrie pour une production de haute qualité

- Quelles sont les différentes méthodes de revêtement d'outils ? PVD vs. CVD expliqués pour des performances optimales

- Quels sont les avantages et les inconvénients du dépôt chimique en phase vapeur à pression atmosphérique (APCVD) ?

- Comment fonctionne le processus général de pulvérisation cathodique ? Maîtriser les techniques précises de revêtement PVD

- Qu'est-ce qu'un revêtement en couche mince ? Un guide de l'ingénierie des surfaces pour une performance matérielle supérieure