À la base, la pulvérisation par dépôt physique en phase vapeur (PVD) est une méthode de dépôt sous vide utilisée pour créer des films minces et des revêtements haute performance. Le processus fonctionne en bombardant un matériau source solide, connu sous le nom de « cible », avec des ions de haute énergie, ce qui éjecte ou « pulvérise » des atomes de la source. Ces atomes vaporisés traversent ensuite le vide et se déposent sur un substrat, formant un film mince et très uniforme.

L'objectif central de la pulvérisation PVD n'est pas simplement de revêtir un objet, mais de modifier fondamentalement ses propriétés de surface. C'est un processus de construction précis, atome par atome, qui confère de nouvelles fonctions mécaniques, optiques ou électroniques à un matériau.

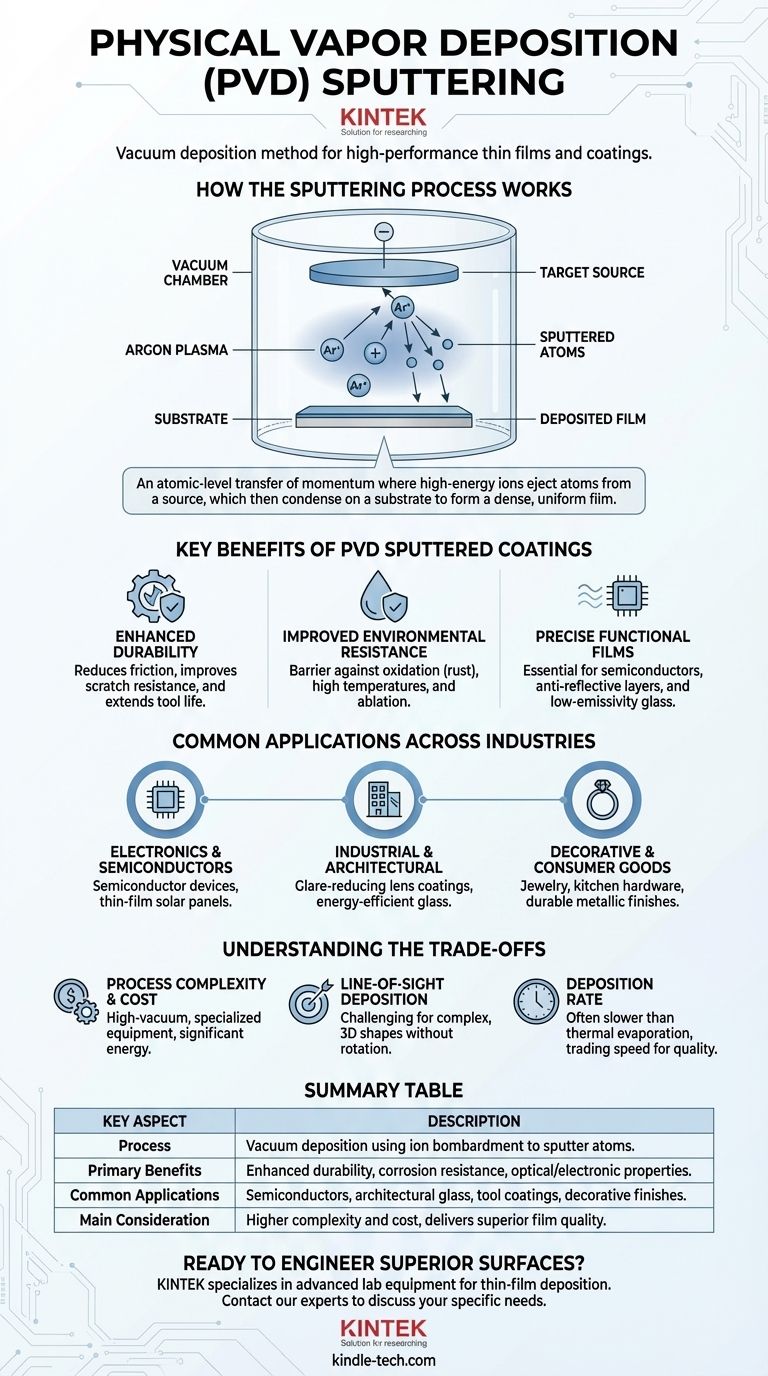

Comment fonctionne le processus de pulvérisation

La pulvérisation est un processus hautement contrôlé qui se déroule à l'intérieur d'une chambre à vide. Cet environnement est essentiel pour garantir la pureté et la qualité du film final.

Le « coup de billard » atomique

Le mécanisme est mieux compris comme un transfert de moment au niveau atomique. Un gaz inerte, généralement de l'Argon, est introduit dans la chambre et ionisé, créant un plasma.

Un champ électrique accélère ces ions Argon positifs, les faisant entrer en collision avec le matériau cible chargé négativement avec une force énorme. Ce bombardement déloge des atomes individuels de la surface de la cible.

Dépôt et croissance du film

Ces atomes pulvérisés traversent le vide et se condensent sur la surface de l'objet à revêtir (le substrat).

Comme cela se produit atome par atome, le film résultant est extrêmement mince, dense et uniforme, reproduisant parfaitement la surface du substrat qu'il recouvre.

Principaux avantages des revêtements pulvérisés par PVD

La valeur de la pulvérisation PVD réside dans les améliorations fonctionnelles qu'elle apporte à la surface d'un substrat. Le processus est choisi pour sa capacité à fournir des caractéristiques de performance supérieures.

Durabilité et dureté accrues

Les revêtements pulvérisés créent une couche de surface incroyablement dure. Ceci est utilisé pour réduire la friction, améliorer la résistance aux rayures et prolonger considérablement la durée de vie des outils et des composants.

Résistance environnementale améliorée

Ces films agissent comme une puissante barrière contre les facteurs environnementaux. Ils sont utilisés pour améliorer la résistance à l'oxydation (prévenir la rouille et la corrosion) et protéger les pièces contre les températures élevées et l'ablation, ce qui est essentiel dans les applications aérospatiales.

Films fonctionnels de précision

Le PVD permet la création de films avec des propriétés optiques ou électroniques spécifiques. Ceci est essentiel pour la fabrication de circuits semi-conducteurs, de couches antireflets sur les lunettes et de revêtements à faible émissivité sur les vitrages architecturaux qui améliorent l'efficacité thermique.

Applications courantes dans diverses industries

La pulvérisation PVD est une technologie polyvalente appliquée à la fois aux composants de haute technologie et aux produits de consommation courante, démontrant sa vaste gamme de capacités.

Électronique et fabrication de semi-conducteurs

Le processus est fondamental pour l'électronique moderne. Il est utilisé pour déposer les couches conductrices et isolantes minces requises pour les dispositifs semi-conducteurs, les transistors en couches minces et les panneaux solaires en couches minces.

Utilisations industrielles et architecturales

Dans la fabrication à grande échelle, la pulvérisation est utilisée pour appliquer des revêtements spécialisés sur le verre. Ceux-ci comprennent des revêtements qui réduisent l'éblouissement sur les lentilles optiques et ceux qui bloquent le rayonnement infrarouge sur le verre architectural, rendant les bâtiments plus économes en énergie.

Articles décoratifs et de consommation

Le PVD offre une finition durable et brillante pour les produits de consommation. Il est largement utilisé sur les bijoux, la quincaillerie de cuisine et de salle de bain, et autres articles décoratifs pour créer une finition bien plus résistante que le placage traditionnel et qui ne nécessite pas de polissage pour obtenir un lustre métallique.

Comprendre les compromis

Bien que puissante, la pulvérisation PVD est un processus sophistiqué avec des considérations opérationnelles spécifiques qui la rendent idéale pour certaines applications mais moins adaptée à d'autres.

Complexité et coût du processus

La pulvérisation nécessite un environnement de vide poussé, un équipement spécialisé et un apport énergétique important. Cela en fait un processus plus complexe et coûteux par rapport à la peinture simple ou à la galvanoplastie.

Dépôt en ligne de visée

Le matériau pulvérisé voyage en ligne relativement droite de la cible au substrat. Cela peut rendre difficile l'obtention d'un revêtement parfaitement uniforme sur des formes tridimensionnelles très complexes sans systèmes de rotation de substrat avancés.

Taux de dépôt

Comparée à d'autres méthodes PVD comme l'évaporation thermique, la pulvérisation peut avoir un taux de dépôt plus faible. Le compromis est souvent la vitesse par rapport à la densité, à l'adhérence et à l'uniformité exceptionnelles du film pulvérisé.

Faire le bon choix pour votre objectif

La sélection de la pulvérisation PVD dépend entièrement du résultat souhaité pour la surface du produit final.

- Si votre objectif principal est une durabilité extrême : La pulvérisation est le choix idéal pour créer des surfaces dures, résistantes à l'usure et à la corrosion pour les outils industriels, les implants médicaux et les composants aérospatiaux.

- Si votre objectif principal est une fonction électronique ou optique de précision : Ce processus fournit le contrôle au niveau atomique nécessaire pour créer les couches ultra-minces, pures et uniformes requises pour les semi-conducteurs, les capteurs et les verres spécialisés.

- Si votre objectif principal est une finition esthétique haut de gamme et durable : La pulvérisation PVD offre un revêtement métallique brillant et résistant au ternissement pour les articles de luxe et la quincaillerie haut de gamme qui surpasse de loin les méthodes de finition traditionnelles.

En fin de compte, la pulvérisation PVD permet aux ingénieurs et aux concepteurs d'ingénieriser la surface d'un matériau, améliorant fondamentalement sa valeur et ses performances.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Méthode de dépôt sous vide utilisant le bombardement ionique pour pulvériser des atomes d'une cible sur un substrat. |

| Principaux avantages | Durabilité améliorée, résistance à la corrosion, propriétés optiques/électroniques précises et finitions décoratives. |

| Applications courantes | Fabrication de semi-conducteurs, revêtements de verre architectural, revêtements d'outils durables et finitions décoratives haut de gamme. |

| Principale considération | Complexité et coût plus élevés que le placage traditionnel, mais offre une qualité de film et des performances supérieures. |

Prêt à concevoir des surfaces supérieures avec la pulvérisation PVD ?

KINTEK se spécialise dans les équipements de laboratoire avancés et les consommables pour le dépôt précis de films minces. Que vous développiez des semi-conducteurs, des revêtements d'outils durables ou des produits optiques innovants, nos solutions vous aident à obtenir les films uniformes et haute performance que votre recherche et votre production exigent.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins spécifiques en laboratoire et à vos défis de revêtement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température