À la base, la pulvérisation cathodique magnétron est une technique de dépôt physique en phase vapeur (PVD) basée sur le plasma. Elle utilise un plasma confiné magnétiquement pour bombarder une source de matériau, connue sous le nom de « cible », avec un flux continu d'ions à haute énergie. Cette collision éjecte physiquement des atomes de la cible, qui traversent ensuite le vide et se déposent sur un substrat, formant un film mince exceptionnellement dense, pur et uniforme.

L'innovation critique de la pulvérisation cathodique magnétron réside dans son utilisation d'un champ magnétique pour piéger les électrons près de la surface de la cible. Cela augmente considérablement l'efficacité du plasma, permettant des vitesses de dépôt élevées à des pressions de gaz plus faibles, ce qui est la clé fondamentale pour créer des films de meilleure qualité.

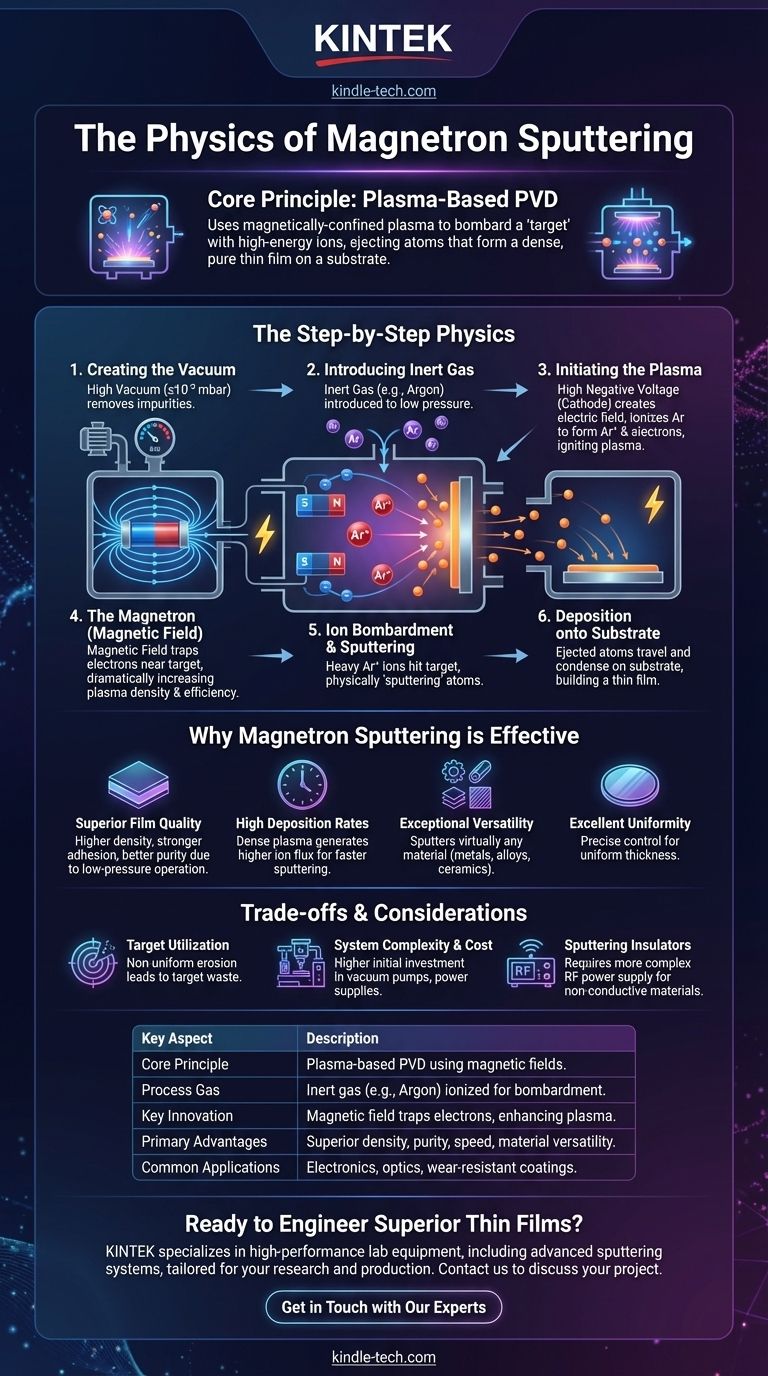

La physique fondamentale : une analyse étape par étape

Pour comprendre le fonctionnement de la pulvérisation cathodique magnétron, il est préférable de la décomposer en séquence des événements physiques qui se produisent à l'intérieur de la chambre de dépôt.

Étape 1 : Création de l'environnement sous vide

Tout d'abord, la chambre de procédé est pompée jusqu'à un vide poussé (typiquement 10⁻³ mbar ou moins). Cette étape cruciale élimine les gaz résiduels comme l'oxygène, la vapeur d'eau et autres impuretés qui pourraient contaminer le film final.

Étape 2 : Introduction du gaz inerte

Un gaz inerte, le plus souvent l'Argon (Ar), est ensuite introduit dans la chambre, augmentant la pression à un niveau bas soigneusement contrôlé (environ 10⁻¹ à 10⁻³ mbar). L'Argon est choisi car il est chimiquement non réactif et possède une masse atomique relativement élevée, ce qui le rend efficace pour le processus de bombardement.

Étape 3 : Amorçage du plasma

Une tension CC ou RF élevée et négative est appliquée au matériau cible, qui agit comme cathode. Cela crée un champ électrique puissant qui accélère les électrons errants présents dans le gaz.

Ces électrons à grande vitesse entrent en collision avec des atomes d'Argon neutres, arrachant un électron de l'orbite de l'atome. Cet événement crée deux nouvelles particules : un ion Argon (Ar⁺) chargé positivement et un autre électron libre. Ce processus se répète, créant une cascade qui allume et maintient rapidement une décharge luminescente de plasma.

Étape 4 : Le rôle du champ magnétique (le « magnétron »)

C'est l'étape déterminante du processus. Un ensemble d'aimants permanents puissants est placé derrière la cible. Cela crée un champ magnétique qui se projette devant la surface de la cible.

Ce champ magnétique piège les électrons légers et rapides dans une trajectoire en spirale très proche de la cible. En confinant les électrons, leur longueur de trajet est considérablement augmentée, ce qui augmente considérablement la probabilité qu'ils entrent en collision et ionisent davantage d'atomes d'Argon. Cela crée un plasma beaucoup plus dense et plus stable là où il est le plus nécessaire.

Étape 5 : Bombardement ionique et pulvérisation

Les ions Argon lourds chargés positivement (Ar⁺) sont largement affectés par le champ magnétique mais sont fortement attirés par la haute tension négative de la cible.

Ils accélèrent directement vers la surface de la cible avec une énergie cinétique significative. Cet impact transfère son moment aux atomes du matériau cible, les éjectant physiquement ou les « pulvérisant » hors de la surface.

Étape 6 : Dépôt sur le substrat

Les atomes cibles éjectés voyagent en ligne droite à travers l'environnement de basse pression jusqu'à ce qu'ils frappent le substrat (l'objet en cours de revêtement).

À leur arrivée, ils se condensent à la surface, construisant progressivement un film mince couche atomique par couche atomique. La haute énergie de ces atomes arrivants aide à former des films très denses et fortement adhérents.

Pourquoi la pulvérisation cathodique magnétron est si efficace

La physique sous-jacente conduit directement aux principaux avantages de cette technique dans les environnements industriels et de recherche.

Qualité de film supérieure

Parce que le champ magnétique rend le plasma si efficace, le processus peut être effectué à des pressions de gaz plus faibles. Cela signifie que les atomes pulvérisés sont moins susceptibles d'entrer en collision avec les molécules de gaz sur leur chemin vers le substrat, leur permettant d'arriver avec une énergie plus élevée. Il en résulte des films avec une densité plus élevée, une adhérence plus forte et une meilleure pureté.

Taux de dépôt élevés

Le plasma dense et confiné magnétiquement génère un flux d'ions beaucoup plus élevé bombardant la cible par rapport à la pulvérisation cathodique à diode simple. Cela se traduit directement par une vitesse de pulvérisation plus rapide et des temps de revêtement considérablement réduits, ce qui le rend idéal pour la production de masse.

Polyvalence matérielle exceptionnelle

La pulvérisation est un processus physique, et non chimique ou thermique. Elle repose uniquement sur le transfert de moment. Cela signifie que pratiquement tout matériau peut être pulvérisé, y compris les métaux à point de fusion élevé, les alliages et même les céramiques isolantes (en utilisant des alimentations RF).

Uniformité et contrôle excellents

Les paramètres du processus — tension, pression et débit de gaz — peuvent être contrôlés avec précision pour obtenir des épaisseurs de film très uniformes et reproductibles sur de grandes surfaces, ce qui est essentiel pour les applications en électronique et en optique.

Comprendre les compromis et les considérations

Bien que puissante, cette technique n'est pas sans limites. L'objectivité exige de les reconnaître.

Utilisation du matériau cible

Le champ magnétique confine le plasma à une zone spécifique, entraînant une érosion non uniforme de la cible, souvent selon un motif de « piste de course ». Cela signifie qu'une partie importante du matériau cible coûteux peut ne pas être utilisée, ce qui affecte la rentabilité.

Complexité et coût du système

Un système de pulvérisation cathodique magnétron nécessite un investissement important dans les pompes à vide, les alimentations haute tension, les assemblages magnétiques et les systèmes de contrôle de processus. Le coût d'investissement initial est plus élevé que pour certaines méthodes de revêtement plus simples.

Pulvérisation de matériaux isolants

Le processus de pulvérisation CC de base décrit ci-dessus ne fonctionne que pour les cibles électriquement conductrices. Pour déposer des matériaux isolants comme les céramiques, une alimentation en radiofréquence (RF) plus complexe et plus coûteuse est nécessaire pour empêcher une charge positive de s'accumuler sur la surface de la cible, ce qui arrêterait sinon le processus.

Faire le bon choix pour votre objectif

Comprendre la physique vous permet d'aligner la technique sur les besoins spécifiques de votre application.

- Si votre objectif principal est des revêtements denses de haute pureté pour l'électronique ou l'optique : La pulvérisation cathodique magnétron est un choix supérieur en raison de son fonctionnement à basse pression et de son dépôt à haute énergie.

- Si votre objectif principal est de déposer des alliages complexes avec une composition précise : La nature physique de la pulvérisation garantit que la stœchiométrie du matériau est transférée avec précision de la cible au film.

- Si votre objectif principal est de revêtir une forme simple avec un métal à bas point de fusion au coût le plus bas : Une technique plus simple comme l'évaporation thermique pourrait être une alternative plus économique.

En comprenant l'interaction entre le plasma, les champs électriques et le confinement magnétique, vous pouvez tirer parti de la pulvérisation cathodique magnétron pour obtenir des surfaces précisément conçues pour les applications les plus exigeantes.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Dépôt physique en phase vapeur (PVD) basé sur le plasma utilisant des champs magnétiques pour améliorer l'efficacité. |

| Gaz de procédé | Gaz inerte (généralement Argon) ionisé pour créer un plasma destiné à bombarder le matériau cible. |

| Innovation clé | Le champ magnétique piège les électrons, créant un plasma dense pour des taux de dépôt élevés à basse pression. |

| Avantages principaux | Densité de film supérieure, pureté, adhérence, taux de dépôt élevés et polyvalence matérielle exceptionnelle. |

| Applications courantes | Électronique, optique, revêtements résistants à l'usure et recherche sur les matériaux avancés. |

Prêt à concevoir des films minces supérieurs pour votre recherche ou votre production ?

Le contrôle précis et les résultats de haute qualité de la pulvérisation cathodique magnétron sont essentiels pour faire progresser la technologie dans les semi-conducteurs, les énergies renouvelables et les dispositifs médicaux. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire haute performance, y compris des systèmes de pulvérisation avancés et des consommables, adaptés aux besoins exacts de votre laboratoire.

Nos experts peuvent vous aider à choisir le bon système pour obtenir les revêtements denses, purs et uniformes essentiels à votre succès. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir comment les solutions KINTEK peuvent améliorer vos capacités.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les inconvénients du PECVD ? Comprendre les compromis de la déposition à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision