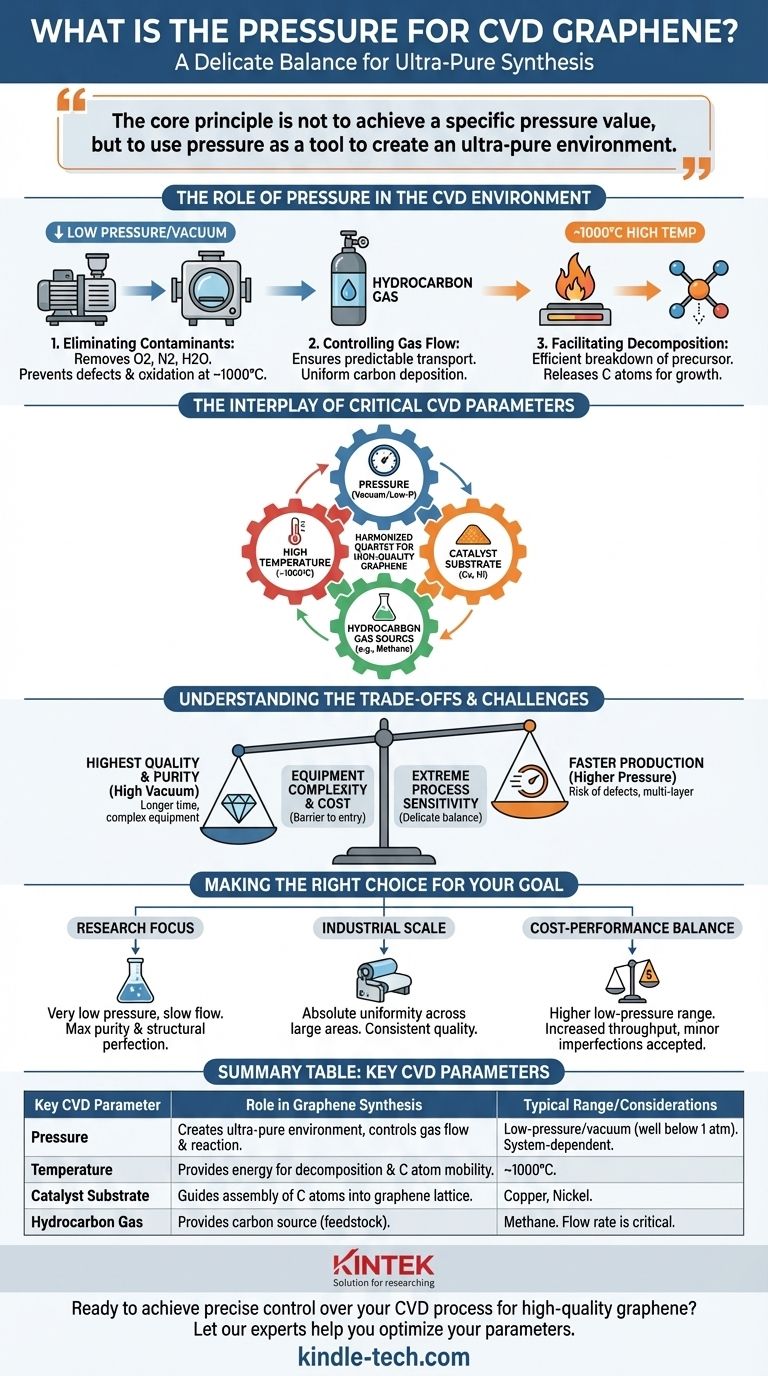

La pression optimale pour la synthèse du graphène CVD n'est pas un chiffre unique, mais un paramètre soigneusement contrôlé au sein d'un environnement à basse pression ou sous vide. Bien que les valeurs spécifiques varient en fonction de l'équipement et du résultat souhaité, le processus est presque universellement mené bien en dessous de la pression atmosphérique. Cette atmosphère contrôlée est une exigence non négociable pour prévenir la contamination et gérer le dépôt précis d'atomes de carbone sur le substrat.

Le principe fondamental n'est pas d'atteindre une valeur de pression spécifique, mais d'utiliser la pression comme un outil pour créer un environnement ultra-pur. La réussite de la croissance du graphène dépend de l'interaction précise entre la basse pression, la haute température, le flux de gaz et le substrat catalytique.

Le rôle de la pression dans l'environnement CVD

Le dépôt chimique en phase vapeur (CVD) est un processus délicat où le contrôle environnemental est primordial. La pression est l'un des leviers les plus critiques pour gérer cet environnement, ayant un impact direct sur la qualité et la pureté du film de graphène résultant.

Élimination des contaminants

Avant d'introduire des gaz réactifs, la chambre de réaction est pompée jusqu'à un état de vide. Cette première étape cruciale élimine les gaz atmosphériques comme l'oxygène, l'azote et la vapeur d'eau.

Si ces contaminants étaient présents aux températures de fonctionnement élevées (environ 1000°C), ils réagiraient instantanément avec le substrat métallique (par exemple, le cuivre) et les atomes de carbone, entraînant une oxydation, des défauts et un échec de la croissance.

Contrôle du flux de gaz et de la réaction

Le fonctionnement à basse pression assure une cinétique de transport de gaz prévisible. Il permet aux molécules de gaz hydrocarboné (la source de carbone) de s'écouler uniformément sur le substrat.

Ce contrôle empêche le gaz de réagir prématurément dans la chambre avant d'atteindre le substrat, garantissant que les atomes de carbone se déposent uniformément sur toute la surface pour former un film continu d'une seule couche atomique.

Faciliter la décomposition des précurseurs

La combinaison de la haute température et de la basse pression facilite la décomposition efficace du gaz hydrocarboné en carbone élémentaire. Ce processus libère les atomes de carbone nécessaires pour former le réseau de graphène sur la surface métallique catalytique.

L'interaction des paramètres critiques du CVD

La pression ne fonctionne pas de manière isolée. Elle fait partie d'un quatuor de variables clés qui doivent être harmonisées pour produire du graphène de haute qualité, un point constamment souligné dans les méthodes de synthèse réussies.

Haute température (~1000°C)

Ceci fournit l'énergie thermique nécessaire pour briser les liaisons chimiques dans le gaz hydrocarboné. Cela donne également aux atomes de carbone déposés une mobilité suffisante pour s'organiser en une structure de réseau hexagonal stable de graphène sur la surface du substrat.

Le substrat métallique (catalyseur)

Les substrats comme le cuivre et le nickel ne sont pas de simples surfaces passives ; ce sont des catalyseurs actifs. Ils abaissent considérablement l'énergie requise pour l'ensemble de la réaction, guidant l'assemblage des atomes de carbone en une couche unique et uniforme. Le choix du substrat est un facteur déterminant de la qualité finale.

Source de gaz hydrocarboné

C'est la "matière première" qui fournit les atomes de carbone. Le débit de gaz, en conjonction avec la pression et la température, détermine le taux de croissance du graphène. L'ajustement de ces paramètres permet un contrôle précis de la formation d'une seule couche ou de plusieurs couches de graphène.

Comprendre les compromis et les défis

Bien que le CVD soit la méthode la plus prometteuse pour la production à l'échelle industrielle, c'est un processus défini par sa sensibilité et la nécessité d'un équilibre minutieux entre des facteurs concurrents.

L'équilibre entre qualité et pureté

Le fonctionnement aux pressions les plus basses possibles (vide poussé) conduit généralement aux films de graphène de la plus haute pureté. Cependant, cela nécessite souvent des temps de traitement plus longs et un équipement plus sophistiqué. Des pressions plus élevées peuvent accélérer le dépôt mais augmentent le risque de défauts et de croissance multicouche indésirable.

Complexité et coût de l'équipement

Le maintien d'un environnement stable à basse pression et haute température exige un équipement spécialisé et coûteux, y compris des fours à tube de quartz scellés et des systèmes de pompe à vide avancés. Cela représente une barrière significative à l'entrée et un facteur de coût clé dans l'intensification de la production.

Sensibilité extrême du processus

L'ensemble du processus est exceptionnellement délicat. Des fluctuations mineures de pression, de température ou de débit de gaz peuvent compromettre la qualité de l'ensemble du lot. Cette sensibilité explique pourquoi le CVD est considéré comme un processus nécessitant une expertise technique significative pour être maîtrisé et automatisé pour la production industrielle.

Faire le bon choix pour votre objectif

Les paramètres CVD idéaux sont entièrement dictés par la qualité et l'application souhaitées du produit final en graphène.

- Si votre objectif principal est de produire du graphène monocouche de la plus haute qualité pour la recherche : Vous devriez privilégier des pressions très basses et des débits de gaz lents et contrôlés pour atteindre une pureté et une perfection structurelle maximales.

- Si votre objectif principal est la production industrielle en rouleau à rouleau : Le défi clé est de maintenir une uniformité absolue de la pression et de la température sur de très grands substrats pour garantir une qualité constante.

- Si votre objectif principal est d'équilibrer coût et performance : Vous pourriez opérer à l'extrémité supérieure de la plage de basse pression pour augmenter le débit, tout en acceptant que le film résultant puisse présenter des imperfections mineures.

En fin de compte, maîtriser le CVD pour le graphène ne consiste pas à trouver un chiffre magique pour la pression, mais à comprendre et à contrôler un système dynamique de variables interconnectées.

Tableau récapitulatif :

| Paramètre CVD clé | Rôle dans la synthèse du graphène | Plage/Considérations typiques |

|---|---|---|

| Pression | Crée un environnement ultra-pur, contrôle le flux de gaz et la cinétique de réaction. | Basse pression/vide (bien en dessous de 1 atm). La valeur spécifique dépend du système. |

| Température | Fournit l'énergie pour la décomposition des gaz et la mobilité des atomes de carbone. | ~1000°C. |

| Substrat catalytique | Guide l'assemblage des atomes de carbone en un réseau de graphène. | Cuivre, Nickel. |

| Gaz hydrocarboné | Fournit la source de carbone (matière première) pour la croissance. | Méthane courant. Le débit est critique. |

Prêt à obtenir un contrôle précis de votre processus CVD pour un graphène de haute qualité ?

La synthèse de graphène de haute pureté nécessite une compréhension approfondie de la façon dont la pression, la température et le flux de gaz interagissent. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables qui fournissent les environnements stables et contrôlés nécessaires à la recherche et au développement réussis.

Laissez nos experts vous aider à sélectionner le bon four et les bons systèmes de vide pour optimiser vos paramètres et atteindre vos objectifs spécifiques, que ce soit pour une recherche révolutionnaire ou une production évolutive.

Contactez KINTEK dès aujourd'hui pour discuter des besoins CVD de votre laboratoire et de la manière dont nous pouvons soutenir votre innovation.

Guide Visuel

Produits associés

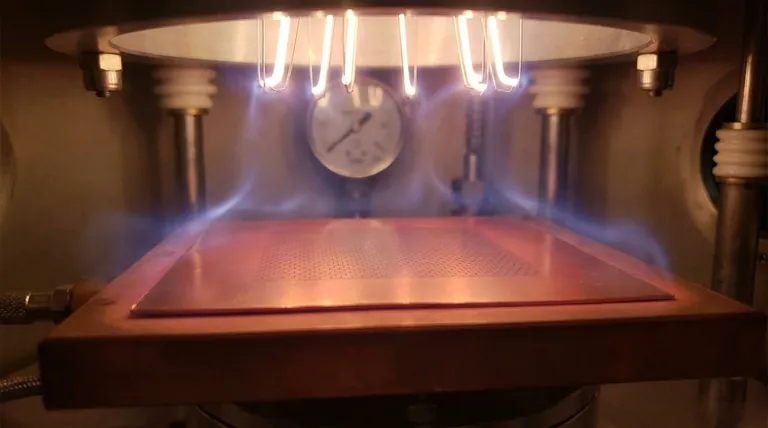

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de Graphitization Expérimental à Vide de Graphite IGBT

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur de diamant à filament chaud ? Un guide sur le revêtement de diamant synthétique

- Comment un revêtement diamant est-il appliqué ? Un guide de la croissance CVD par rapport aux méthodes de placage

- Qu'est-ce que le CVD plasma micro-ondes ? Un guide pour la synthèse de diamants et de matériaux de haute pureté

- Comment les réactifs sont-ils introduits dans la chambre de réaction lors d'un processus CVD ? Maîtriser les systèmes d'alimentation en précurseurs

- Comment fonctionne un réacteur de dépôt chimique en phase vapeur à filament chaud (HFCVD) ? Guide expert pour la fabrication de films de diamant