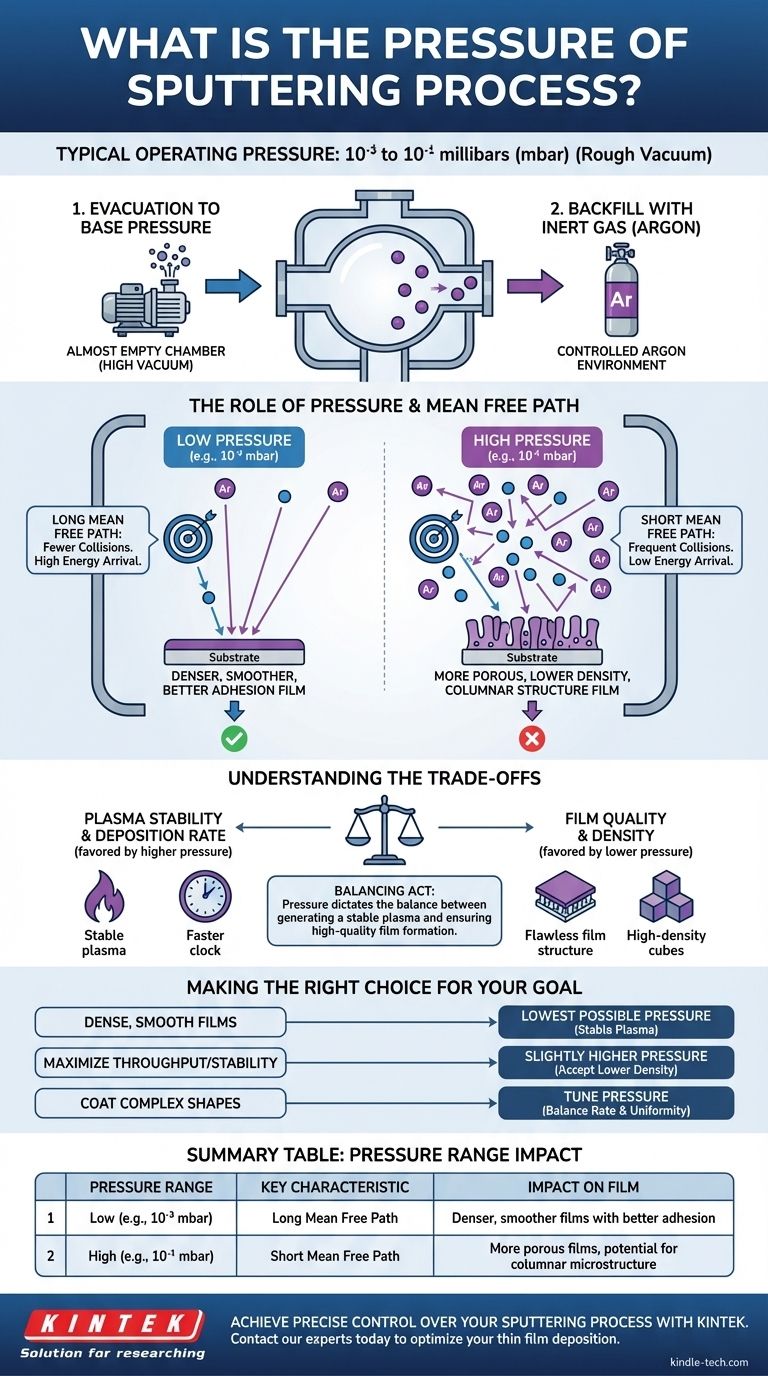

En bref, la pression de fonctionnement typique pour un procédé de pulvérisation cathodique est un vide grossier, généralement comprise entre 10⁻³ et 10⁻¹ millibars (mbar). Cette pression est établie en évacuant d'abord la chambre à une « pression de base » beaucoup plus faible pour éliminer les contaminants, puis en la remplissant d'une quantité contrôlée de gaz inerte, le plus souvent de l'Argon.

Le défi fondamental de la pulvérisation cathodique n'est pas simplement d'obtenir un vide, mais de contrôler précisément la pression du gaz. Cette pression dicte l'équilibre entre la génération d'un plasma stable pour la pulvérisation et la garantie que les atomes pulvérisés possèdent suffisamment d'énergie lorsqu'ils atteignent le substrat pour former un film de haute qualité.

Le rôle de la pression dans la pulvérisation cathodique

La pulvérisation cathodique repose sur un environnement gazeux géré avec soin. La pression de ce gaz, généralement de l'Argon, est l'un des paramètres les plus critiques que vous puissiez contrôler.

Création du plasma

Pour commencer, la chambre de procédé doit être presque exempte de gaz réactifs comme l'oxygène ou la vapeur d'eau. Ceci est réalisé en pompant jusqu'à un vide poussé ou une « pression de base ».

Une fois propre, la chambre est réalimentée avec un gaz inerte pur comme l'Argon. La pression de ce gaz doit être suffisamment élevée pour fournir un nombre suffisant d'atomes à ioniser et à maintenir un plasma.

Le libre parcours moyen

Le libre parcours moyen est la distance moyenne qu'un atome peut parcourir avant d'entrer en collision avec un autre atome. Ce concept est central pour comprendre le rôle de la pression.

À des pressions plus faibles, il y a moins d'atomes de gaz dans la chambre. Cela entraîne un libre parcours moyen plus long pour les particules pulvérisées voyageant de la cible au substrat.

Inversement, des pressions plus élevées signifient plus d'atomes de gaz et un libre parcours moyen plus court, entraînant des collisions plus fréquentes.

Comment la pression impacte directement la qualité du film

L'énergie avec laquelle les atomes pulvérisés arrivent à la surface du substrat est un déterminant principal des propriétés du film résultant. Cette énergie d'arrivée est directement contrôlée par la pression du procédé.

L'effet de la basse pression

Opérer à l'extrémité inférieure de la plage de pression (par exemple, 10⁻³ mbar) augmente le libre parcours moyen.

Les atomes pulvérisés subissent moins de collisions lorsqu'ils voyagent vers le substrat, ce qui leur permet de conserver une plus grande partie de leur énergie cinétique initiale. Cette arrivée à haute énergie favorise la mobilité de surface, résultant en des films plus denses, plus lisses et ayant une meilleure adhérence.

L'effet de la haute pression

Opérer à des pressions plus élevées (par exemple, 10⁻¹ mbar) raccourcit considérablement le libre parcours moyen.

Les atomes pulvérisés subissent de nombreuses collisions avec les atomes de gaz, perdant de l'énergie par un processus appelé « diffusion gazeuse ». Ces atomes arrivent au substrat avec une très faible énergie, ce qui peut conduire à des films plus poreux, de densité plus faible, et pouvant présenter une microstructure colonnaire.

Comprendre les compromis

L'optimisation de la pression de pulvérisation cathodique est un exercice d'équilibre. L'amélioration d'une caractéristique se fait souvent au détriment d'une autre.

Le conflit stabilité du plasma contre qualité du film

Vous avez besoin d'une pression de gaz suffisante pour facilement amorcer et maintenir un plasma stable et atteindre un taux de dépôt pratique.

Cependant, comme nous l'avons vu, la pression requise pour un plasma robuste est souvent plus élevée que ce qui est idéal pour créer un film dense et à haute énergie. C'est le compromis fondamental.

Taux de dépôt et uniformité

Une pression plus élevée peut augmenter la densité des ions bombardant la cible, ce qui peut augmenter le taux de pulvérisation brut. Cependant, l'augmentation de la diffusion gazeuse peut également dévier le matériau pulvérisé loin du substrat, abaissant potentiellement le taux de dépôt effectif et affectant l'uniformité de l'épaisseur, en particulier sur de grandes surfaces.

Risque de contamination

Bien que le processus commence à une basse pression de base pour éliminer les contaminants, l'exécution du processus de pulvérisation cathodique à une pression extrêmement basse peut rendre le système plus sensible à tout gaz résiduel ou à de petites fuites, réintroduisant potentiellement des impuretés dans le film lors d'une longue séquence de dépôt.

Faire le bon choix pour votre objectif

La pression idéale est déterminée entièrement par les propriétés souhaitées de votre film mince.

- Si votre objectif principal est des films denses, lisses et à haute adhérence : Opérez à la pression la plus basse possible qui puisse encore maintenir un plasma stable.

- Si votre objectif principal est de maximiser le débit ou d'assurer la stabilité du plasma : Vous devrez peut-être utiliser une pression légèrement plus élevée, acceptant une diminution potentielle de la densité du film.

- Si votre objectif principal est de revêtir une forme grande et complexe : Vous devez régler soigneusement la pression pour équilibrer le taux de dépôt et l'uniformité, car la diffusion gazeuse peut soit aider, soit entraver la couverture en fonction de la géométrie.

En fin de compte, maîtriser le procédé de pulvérisation cathodique implique une compréhension approfondie de la manière de manipuler la pression du gaz pour atteindre votre objectif d'ingénierie spécifique.

Tableau récapitulatif :

| Plage de pression | Caractéristique clé | Impact sur le film |

|---|---|---|

| Basse (ex. 10⁻³ mbar) | Long libre parcours moyen | Films plus denses et plus lisses avec une meilleure adhérence |

| Élevée (ex. 10⁻¹ mbar) | Court libre parcours moyen | Films plus poreux, potentiel de microstructure colonnaire |

Obtenez un contrôle précis de votre procédé de pulvérisation cathodique avec KINTEK.

Nos systèmes de pulvérisation cathodique avancés sont conçus pour une stabilité et un contrôle exceptionnels de la pression, vous permettant de déposer des films minces denses de haute qualité avec une adhérence supérieure. Que vous travailliez en R&D ou en production, les équipements de laboratoire et les consommables de KINTEK sont conçus pour répondre aux exigences rigoureuses des laboratoires modernes.

Prêt à optimiser votre dépôt de couches minces ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins d'application spécifiques et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- À quoi sert le revêtement carboné ? Débloquez des électrodes de batterie haute performance

- Quels sont les avantages et les applications du dépôt chimique en phase vapeur à basse pression (LPCVD) ? Guide d'expert

- Comment enlever un revêtement par pulvérisation ? Un guide pour un retrait sûr et sélectif

- Comment les systèmes CVD sont-ils utilisés pour la modification des tamis moléculaires ? Amélioration de la sélectivité de forme et du rendement en para-xylène

- Qu'est-ce que le procédé de pulvérisation cathodique en chimie ? Une technique de dépôt physique en phase vapeur pour les films minces

- Qu'est-ce que le processus de dépôt chimique en phase vapeur ? Déposez des films minces de haute qualité sur des surfaces complexes

- Quelles sont les méthodes de revêtement des plaquettes en carbure ? PVD vs CVD pour des performances optimales.

- Quelle substance est utilisée pour fabriquer les diamants de laboratoire ? Du carbone pur, identique aux diamants naturels