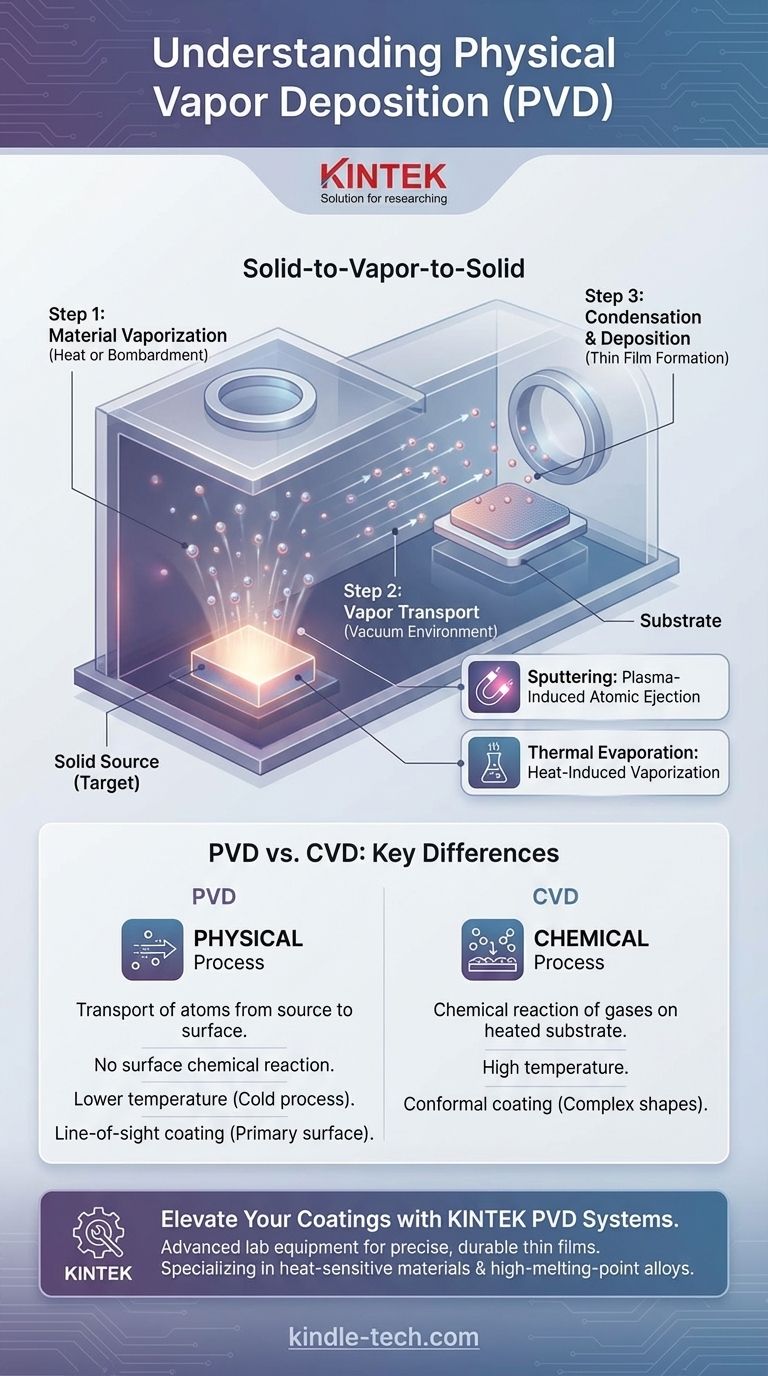

À la base, le principe du dépôt physique en phase vapeur (PVD) est un processus de revêtement sous vide qui implique trois étapes fondamentales : un matériau solide est converti en vapeur, cette vapeur traverse une chambre à vide et se condense sur un objet cible (le substrat) pour former un film mince et performant. C'est un processus purement physique, comme la peinture au pistolet avec des atomes individuels, plutôt que chimique.

La distinction cruciale du PVD est qu'il transfère physiquement des atomes d'une source à une surface sans induire de réaction chimique sur cette surface. Cette séquence "solide-vapeur-solide" permet le dépôt de matériaux difficiles à manipuler autrement, tels que ceux ayant des points de fusion extrêmement élevés.

Le mécanisme fondamental du PVD : un voyage en trois étapes

L'ensemble du processus PVD se déroule à l'intérieur d'une chambre à vide. Cet environnement contrôlé est essentiel pour garantir la pureté et la qualité du revêtement final en empêchant les atomes vaporisés de réagir avec les particules présentes dans l'air.

Étape 1 : Vaporisation du matériau (La source)

Le processus commence par un matériau source solide, souvent appelé "cible". Ce matériau est converti en phase vapeur gazeuse par des moyens à haute énergie.

Cette vaporisation est généralement réalisée de l'une des deux manières suivantes : par chauffage intense ou par bombardement de particules énergétiques.

Étape 2 : Transport de la vapeur (Le vide)

Une fois les atomes libérés de la source solide, ils se déplacent en ligne relativement droite à travers la chambre à vide.

Le vide garantit que ces atomes n'entrent pas en collision avec des molécules d'air ou d'autres contaminants, ce qui perturberait leur trajectoire et contaminerait le film final.

Étape 3 : Condensation et dépôt (Le substrat)

Lorsque les atomes vaporisés atteignent le substrat (l'objet à revêtir), ils se condensent à nouveau en un état solide.

Cette condensation s'accumule atome par atome, formant un film mince, dense et très adhérent sur la surface du substrat.

Méthodes PVD courantes : deux chemins vers le même objectif

Bien que le principe reste le même, la méthode de vaporisation du matériau source définit le type spécifique de processus PVD.

Évaporation thermique

Cette méthode consiste à chauffer le matériau source dans la chambre à vide jusqu'à ce qu'il bout et s'évapore.

Le nuage de vapeur résultant s'élève ensuite et se condense sur le substrat plus froid, un peu comme la vapeur se condense sur un miroir froid.

Pulvérisation cathodique

La pulvérisation cathodique utilise une approche différente. Au lieu de la chaleur, un plasma est créé, et des ions chargés positivement de ce plasma sont accélérés pour frapper le matériau cible chargé négativement.

Ces collisions à haute énergie arrachent physiquement des atomes de la surface de la cible. Ces atomes "pulvérisés" sont éjectés avec une énergie significative et se déposent sur le substrat, formant un film très dense et durable. La pulvérisation cathodique magnétron utilise de puissants aimants pour confiner le plasma près de la cible, augmentant considérablement l'efficacité de ce processus.

Comprendre les compromis : PVD vs. CVD

Pour vraiment comprendre le PVD, il est essentiel de le comparer à son homologue chimique, le dépôt chimique en phase vapeur (CVD).

La distinction fondamentale : Physique vs. Chimique

Le PVD est un processus physique. Les atomes sont simplement déplacés d'une source et déposés sur un substrat. Aucune réaction chimique fondamentale ne se produit à la surface du substrat.

Le CVD est un processus chimique. Des gaz précurseurs sont introduits dans une chambre où ils réagissent ou se décomposent sur un substrat chauffé pour former le film désiré. Le revêtement lui-même est le produit de cette réaction de surface.

Conditions du processus

Le PVD est généralement un processus "froid" à basse température par rapport aux températures élevées souvent requises pour entraîner les réactions en CVD.

Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée, tels que certains plastiques ou alliages trempés.

Caractéristiques du revêtement

Parce que le PVD est un processus "en ligne de mire", le revêtement est principalement déposé sur les surfaces faisant directement face au matériau source.

Le CVD, qui utilise des gaz, peut souvent fournir un revêtement plus uniforme (conforme) sur des formes complexes et des surfaces internes, car les gaz peuvent s'écouler et réagir partout où la température est suffisante.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de dépôt dépend entièrement des propriétés du matériau et de la géométrie de la pièce à revêtir.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou des alliages avec des points de fusion extrêmement élevés : le PVD, en particulier la pulvérisation cathodique, est souvent le choix supérieur en raison de son mécanisme physique et des températures de substrat plus basses.

- Si votre objectif principal est de créer un revêtement parfaitement uniforme sur des surfaces complexes et non planes : le CVD peut être plus efficace, car les gaz réactifs peuvent se conformer à des géométries complexes mieux qu'un processus physique en ligne de mire.

Comprendre cette différence fondamentale entre le transport physique et la réaction chimique est la clé pour choisir la technologie de revêtement en couche mince idéale pour toute application.

Tableau récapitulatif :

| Étape du principe PVD | Action clé | Exigence clé |

|---|---|---|

| 1. Vaporisation | Le matériau source solide est converti en vapeur. | Haute énergie (chaleur ou bombardement de particules). |

| 2. Transport | Les atomes vaporisés traversent la chambre. | Environnement sous vide poussé. |

| 3. Condensation | La vapeur se condense sur le substrat, formant un film mince. | Surface du substrat plus froide. |

Besoin d'un revêtement PVD haute performance pour votre application ? KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les systèmes PVD, pour vous aider à obtenir des films minces précis et durables. Que vous travailliez avec des matériaux sensibles à la chaleur ou que vous ayez besoin de revêtements à point de fusion élevé, notre expertise garantit des résultats optimaux. Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire et trouver la solution parfaite !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application