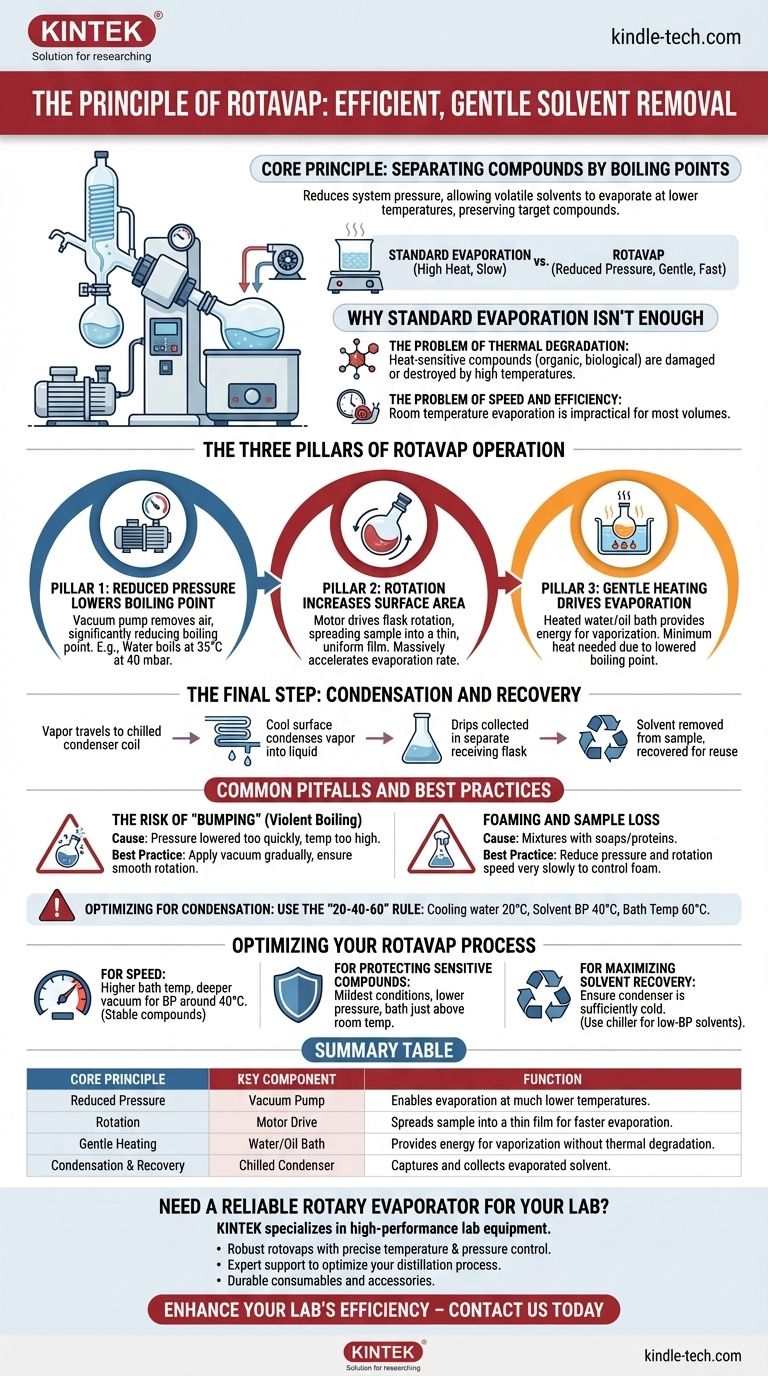

À la base, un évaporateur rotatif, ou rotavap, sépare les composés chimiques en fonction de leurs points d'ébullition. Il y parvient en réduisant la pression à l'intérieur du système, ce qui permet à un solvant volatil de s'évaporer à une température beaucoup plus basse que ce qu'il ferait à la pression atmosphérique normale. Ce processus d'évaporation doux élimine efficacement le solvant tout en préservant l'intégrité du composé cible laissé derrière.

Le principe central d'un rotavap est que le point d'ébullition d'un liquide diminue à mesure que la pression au-dessus de celui-ci diminue. L'équipement exploite cette loi physique en combinant une pression réduite, une chaleur douce et la rotation du ballon pour distiller rapidement et en toute sécurité les solvants d'un échantillon.

Pourquoi l'évaporation standard n'est pas suffisante

Avant de comprendre comment fonctionne un rotavap, il est crucial de comprendre les problèmes qu'il résout par rapport à des méthodes plus simples comme le chauffage d'un bécher sur une plaque chauffante.

Le problème de la dégradation thermique

De nombreux composés organiques et biologiques sont sensibles à la chaleur. Faire bouillir un solvant à pression atmosphérique nécessite souvent des températures suffisamment élevées pour endommager ou détruire complètement la substance non volatile souhaitée que vous essayez d'isoler.

Le problème de la vitesse et de l'efficacité

Laisser simplement un solvant s'évaporer à température ambiante est extrêmement lent. Bien que douce, cette méthode est peu pratique pour les volumes utilisés dans la plupart des flux de travail en laboratoire. Un rotavap est conçu pour surmonter ces deux défis fondamentaux.

Les trois piliers du fonctionnement du rotavap

L'efficacité d'un évaporateur rotatif provient de la synergie de trois actions principales : la réduction de la pression, l'augmentation de la surface par rotation et l'application d'une chaleur contrôlée.

Pilier 1 : La pression réduite abaisse le point d'ébullition

Le composant le plus critique est une pompe à vide, qui élimine l'air de l'appareil. En abaissant la pression à l'intérieur du système, le point d'ébullition du solvant est considérablement réduit.

Par exemple, l'eau bout à 100°C (212°F) à pression atmosphérique standard, mais bout à seulement 35°C (95°F) à une pression de 40 mbar. Cela permet une évaporation sans chauffage agressif.

Pilier 2 : La rotation augmente la surface

L'entraînement moteur fait tourner en continu le ballon d'évaporation. Cette action répartit l'échantillon en un film mince et uniforme sur la paroi intérieure du ballon.

Cela augmente considérablement la surface du liquide exposée au vide et à la chaleur, ce qui accélère massivement le taux d'évaporation. C'est le même principe qu'une serviette mouillée qui sèche plus vite lorsqu'elle est étalée que lorsqu'elle est froissée.

Pilier 3 : Le chauffage doux favorise l'évaporation

Le ballon d'évaporation est partiellement immergé dans un bain d'eau ou d'huile chauffé. Ce bain fournit une source d'énergie constante et douce (la chaleur latente de vaporisation) nécessaire pour convertir le solvant liquide en gaz.

Étant donné que le point d'ébullition a déjà été abaissé par le vide, cette chaleur peut être maintenue au minimum, protégeant ainsi l'échantillon.

La dernière étape : Condensation et récupération

Au fur et à mesure que le solvant s'évapore, la vapeur se dirige vers un serpentin de condenseur refroidi. La surface froide provoque la condensation de la vapeur en liquide, où elle s'égoutte et est recueillie dans un ballon de réception séparé. Cela permet non seulement d'éliminer le solvant de l'échantillon, mais aussi de le récupérer pour le réutiliser ou l'éliminer correctement.

Pièges courants et bonnes pratiques

Bien que très efficace, l'utilisation d'un rotavap nécessite une compréhension de ses problèmes potentiels pour assurer une séparation sûre et réussie.

Le risque de "chocs"

Le choc est l'ébullition soudaine et violente d'un liquide. Cela peut se produire si la pression est abaissée trop rapidement ou si la température est trop élevée, ce qui peut vous faire perdre une partie de votre précieux échantillon s'il éclabousse le condenseur.

Pour éviter cela, appliquez toujours le vide progressivement et assurez-vous que la rotation du ballon est douce et stable avant de le plonger dans le bain chauffant.

Moussage et perte d'échantillon

Certains mélanges, en particulier ceux contenant des savons ou des protéines, ont tendance à mousser sous vide. Cette mousse peut facilement se propager dans le condenseur, contaminant votre solvant récupéré et entraînant une perte d'échantillon.

Si votre échantillon mousse, vous devez réduire très lentement la pression et la vitesse de rotation pour le maintenir sous contrôle.

Maintien du gradient de température approprié

Pour une condensation efficace, un différentiel de température est essentiel. Une règle générale courante est la règle "20-40-60" : si votre eau de refroidissement est à 20°C, le point d'ébullition du solvant sous vide doit être d'environ 40°C, et le bain chauffant doit être réglé à environ 60°C.

Optimisation de votre processus de rotavap

La façon dont vous définissez vos paramètres dépend entièrement de votre objectif. Il n'y a pas de réglage "correct" unique ; il n'y a que le meilleur réglage pour votre application spécifique.

- Si votre objectif principal est la vitesse : Utilisez une température de bain plus élevée et un vide plus profond qui ramène le point d'ébullition du solvant à environ 40°C. Cette approche agressive convient aux composés stables.

- Si votre objectif principal est de protéger un composé très sensible : Utilisez les conditions les plus douces possibles. Abaissez considérablement la pression et utilisez une température de bain qui n'est que de quelques degrés plus chaude que la température ambiante.

- Si votre objectif principal est de maximiser la récupération du solvant : Assurez-vous que votre condenseur est suffisamment froid pour capter toute la vapeur. Pour les solvants à très faible point d'ébullition comme le dichlorométhane, un refroidisseur réglé à basse température est bien plus efficace que l'eau du robinet standard.

En comprenant ces principes fondamentaux, vous pouvez contrôler en toute confiance le processus de séparation, protégeant votre échantillon tout en réalisant une distillation rapide et efficace.

Tableau récapitulatif :

| Principe fondamental | Composant clé | Fonction |

|---|---|---|

| La pression réduite abaisse le point d'ébullition | Pompe à vide | Permet l'évaporation à des températures beaucoup plus basses |

| La rotation augmente la surface | Moteur d'entraînement | Répartit l'échantillon en un film mince pour une évaporation plus rapide |

| Le chauffage doux favorise l'évaporation | Bain d'eau/huile | Fournit l'énergie pour la vaporisation sans dégradation thermique |

| Condensation et récupération | Condenseur refroidi | Capture et collecte le solvant évaporé pour réutilisation ou élimination |

Besoin d'un évaporateur rotatif fiable pour votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les évaporateurs rotatifs conçus pour une élimination efficace et douce des solvants. Que vous travailliez avec des composés sensibles à la chaleur ou que vous ayez besoin de maximiser la récupération des solvants, nos solutions garantissent un contrôle précis et des résultats fiables.

Nous fournissons :

- Des rotavaps robustes avec un contrôle précis de la température et de la pression.

- Un soutien expert pour vous aider à optimiser votre processus de distillation.

- Des consommables durables et des accessoires pour des performances à long terme.

Améliorez l'efficacité de votre laboratoire et protégez vos précieux échantillons — contactez-nous dès aujourd'hui pour trouver l'évaporateur rotatif parfait pour vos besoins !

Guide Visuel

Produits associés

- Pompe à vide à eau en circulation pour usage en laboratoire et industriel

- Pompe à vide à membrane sans huile pour usage en laboratoire et industriel

- Presse hydraulique automatique chauffante 30T/40T à plaques chauffantes pour presse à chaud de laboratoire

- Presse à chaud sous vide hydraulique chauffée électriquement pour laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Quel est le rôle de la chambre de compression dans une pompe à vide ? Le cœur de la génération de vide

- Comment la rotation de la roue affecte-t-elle le flux de gaz dans une pompe à vide à circulation d'eau ? Un guide du principe de l'anneau liquide

- Qu'est-ce qui détermine le degré de vide atteignable par une pompe à vide à circulation d'eau ? Découvrez la physique de ses limites

- À quoi puis-je utiliser une pompe à vide ? Alimenter les processus industriels, de l'emballage à l'automatisation

- Quels sont les avantages d'une pompe à vide à circulation d'eau ? Durabilité supérieure pour les environnements de laboratoire exigeants