À la base, le revêtement par pulvérisation cathodique est un processus physique. Il fonctionne en créant un plasma sous vide et en utilisant des ions énergétiques issus de ce plasma pour arracher physiquement des atomes d'un matériau source, appelé la « cible ». Ces atomes délogés traversent ensuite le vide et se déposent sur un échantillon, formant un revêtement extrêmement mince et uniforme.

Le principe fondamental est le transfert de quantité de mouvement. Considérez cela comme un processus de sablage à l'échelle subatomique où des ions de gaz individuels sont les projectiles qui ébrèchent des atomes de la cible, lesquels s'accumulent ensuite couche par couche pour former une nouvelle surface sur votre substrat.

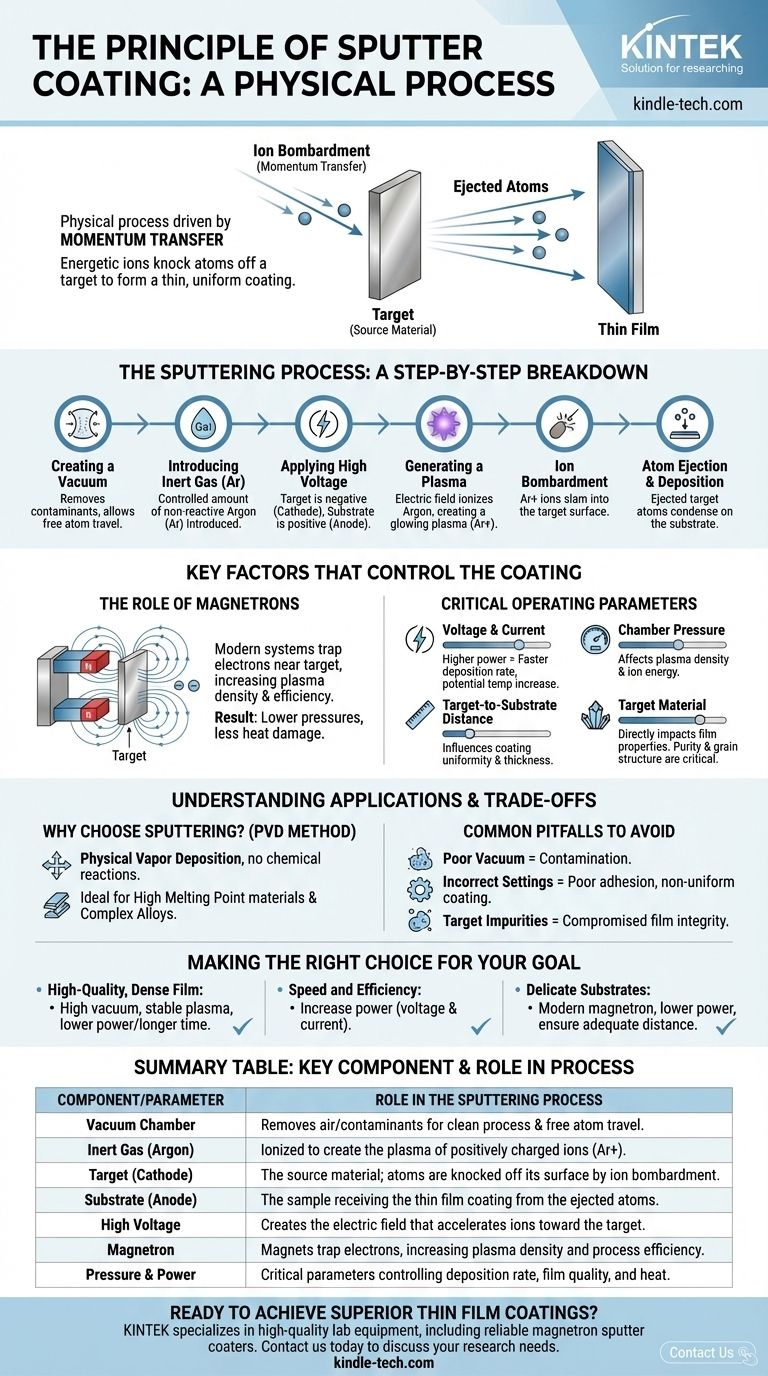

Le processus de pulvérisation cathodique : une analyse étape par étape

Pour vraiment comprendre le principe, il est préférable de parcourir la séquence d'événements qui se produit à l'intérieur de la chambre à vide du pulvérisateur cathodique. Chaque étape est essentielle pour obtenir un revêtement de haute qualité.

Étape 1 : Création d'un vide

L'ensemble du processus doit avoir lieu dans une chambre à vide. L'élimination de l'air et des autres contaminants est essentielle pour prévenir les réactions chimiques indésirables et permettre aux atomes pulvérisés de voyager librement de la cible au substrat.

Étape 2 : Introduction d'un gaz inerte

Une petite quantité contrôlée d'un gaz inerte, presque toujours de l'argon (Ar), est introduite dans la chambre. L'argon est utilisé car il est lourd, non réactif et facilement ionisable.

Étape 3 : Application d'une haute tension

Une haute tension continue (de quelques centaines à quelques milliers de volts) est appliquée entre deux électrodes. Le matériau source (la cible) est désigné comme l'électrode négative (cathode), et l'échantillon à revêtir (le substrat) est placé sur ou près de l'électrode positive (anode).

Étape 4 : Génération d'un plasma

Le champ électrique intense arrache des électrons aux atomes d'argon, créant un mélange d'électrons libres et d'ions argon chargés positivement (Ar+). Ce nuage incandescent et énergisé d'ions et d'électrons est le plasma.

Étape 5 : Bombardement ionique

Les ions argon chargés positivement sont puissamment accélérés par le champ électrique et viennent frapper la surface de la cible chargée négativement. C'est l'événement clé de la « pulvérisation cathodique ».

Étape 6 : Éjection des atomes et dépôt

Lorsqu'un ion argon frappe la cible, il transfère son énergie cinétique. Si l'énergie est suffisante, il déloge un ou plusieurs atomes du matériau cible. Ces atomes éjectés voyagent en ligne droite jusqu'à ce qu'ils frappent une surface, y compris le substrat, où ils se condensent pour former une couche mince.

Facteurs clés qui contrôlent le revêtement

La qualité, l'épaisseur et la vitesse de dépôt du revêtement ne sont pas accidentelles. Elles sont le résultat direct de paramètres soigneusement contrôlés qui influencent le processus de pulvérisation cathodique.

Le rôle des magnétrons

Les systèmes modernes sont presque toujours des pulvérisateurs cathodiques à magnétron. Ils utilisent de puissants aimants placés derrière la cible.

Ces aimants piègent les électrons libres du plasma dans un champ magnétique proche de la surface de la cible. Cela augmente considérablement la probabilité que ces électrons entrent en collision et ionisent davantage d'atomes d'argon, créant un plasma beaucoup plus dense et plus stable là où il est nécessaire.

Le résultat est un processus plus efficace qui peut fonctionner à des pressions plus basses et qui cause moins de dommages thermiques au substrat.

Paramètres de fonctionnement critiques

Plusieurs variables doivent être gérées pour obtenir le résultat souhaité :

- Tension et courant : Une puissance plus élevée conduit généralement à un taux de dépôt plus rapide, mais peut également augmenter la température.

- Pression de la chambre : La quantité de gaz argon affecte la densité du plasma et l'énergie des ions bombardants.

- Distance cible-substrat : Cette distance influence l'uniformité et l'épaisseur du revêtement final.

- Matériau de la cible : Le type de matériau pulvérisé a un impact direct sur les propriétés du film résultant. La pureté et la structure cristalline sont critiques.

Comprendre les applications et les compromis

La pulvérisation cathodique n'est pas la seule façon de créer une couche mince, mais sa nature physique lui confère des avantages distincts et la rend idéale pour des applications spécifiques.

Pourquoi choisir la pulvérisation cathodique ?

La pulvérisation cathodique est une méthode de dépôt physique en phase vapeur (PVD). Contrairement au dépôt chimique en phase vapeur (CVD), elle ne repose pas sur des réactions chimiques.

Cela la rend exceptionnellement polyvalente. C'est l'une des meilleures méthodes pour déposer des matériaux avec des points de fusion très élevés ou pour créer des alliages complexes difficiles à évaporer avec d'autres techniques.

Pièges courants à éviter

La qualité du film final est très sensible au contrôle du processus. Un vide médiocre peut entraîner une contamination, tandis que des réglages de puissance ou de pression incorrects peuvent entraîner une mauvaise adhérence ou un revêtement non uniforme avec une taille de grain indésirable.

De plus, la qualité de la cible de pulvérisation elle-même est primordiale. Les impuretés ou la taille de grain non uniforme dans la cible seront directement transférées au film mince, compromettant son intégrité.

Faire le bon choix pour votre objectif

Les « meilleurs » paramètres de pulvérisation cathodique sont entièrement définis par votre objectif. L'ajustement des variables clés vous permet d'adapter le processus à vos besoins spécifiques.

- Si votre objectif principal est un film dense et de haute qualité : Privilégiez l'obtention d'un niveau de vide élevé et le maintien d'un plasma stable, souvent en utilisant une puissance plus faible sur une durée plus longue.

- Si votre objectif principal est la vitesse et l'efficacité : Augmentez la puissance (tension et courant) pour accélérer le bombardement ionique et le taux d'éjection des atomes de la cible.

- Si votre objectif principal est de revêtir un substrat délicat et sensible à la chaleur : Utilisez un système magnétron moderne avec des réglages de puissance plus faibles et assurez une distance adéquate entre la cible et le substrat pour minimiser le transfert de chaleur.

En fin de compte, maîtriser le revêtement par pulvérisation cathodique consiste à comprendre comment ces interactions physiques contrôlées produisent un résultat matériel souhaité.

Tableau récapitulatif :

| Composant/Paramètre clé | Rôle dans le processus de pulvérisation cathodique |

|---|---|

| Chambre à vide | Élimine l'air/les contaminants pour un processus propre et un déplacement libre des atomes. |

| Gaz inerte (Argon) | Ionisé pour créer le plasma d'ions chargés positivement (Ar+). |

| Cible (Cathode) | Le matériau source ; les atomes sont arrachés de sa surface par bombardement ionique. |

| Substrat (Anode) | L'échantillon recevant le revêtement de couche mince à partir des atomes éjectés. |

| Haute tension | Crée le champ électrique qui accélère les ions vers la cible. |

| Magnétron | Les aimants piègent les électrons, augmentant la densité du plasma et l'efficacité du processus. |

| Pression et puissance | Paramètres critiques contrôlant le taux de dépôt, la qualité du film et la chaleur. |

Prêt à obtenir des revêtements de couches minces supérieurs pour votre laboratoire ?

Comprendre le principe du revêtement par pulvérisation cathodique est la première étape. Sa mise en œuvre efficace nécessite le bon équipement. KINTEK est spécialisée dans les équipements et consommables de laboratoire de haute qualité, y compris des pulvérisateurs cathodiques à magnétron fiables conçus pour un contrôle précis des paramètres de dépôt.

Que votre objectif soit des revêtements de haute pureté pour des substrats sensibles ou un dépôt efficace d'alliages complexes, nos solutions sont adaptées pour répondre à vos besoins spécifiques de recherche et de production.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos pulvérisateurs cathodiques peuvent améliorer les capacités de votre laboratoire et vous fournir les résultats cohérents et de haute qualité que vous exigez.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Quelle est la différence entre le PECVD et l'APCVD ? Choisissez la bonne méthode CVD pour votre application

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté