À la base, le processus d'un four à creuset est remarquablement simple. Un récipient résistant aux hautes températures, appelé creuset, est chargé avec le matériau à fondre. Ce creuset est ensuite placé à l'intérieur d'un four isolé où un élément chauffant augmente sa température, transférant la chaleur au matériau jusqu'à ce qu'il devienne un liquide en fusion, prêt à être coulé.

La véritable valeur d'un four à creuset ne réside pas seulement dans son processus, mais dans sa fonction de système autonome, polyvalent et contrôlable pour la fusion de petits lots de matériaux avec une grande précision.

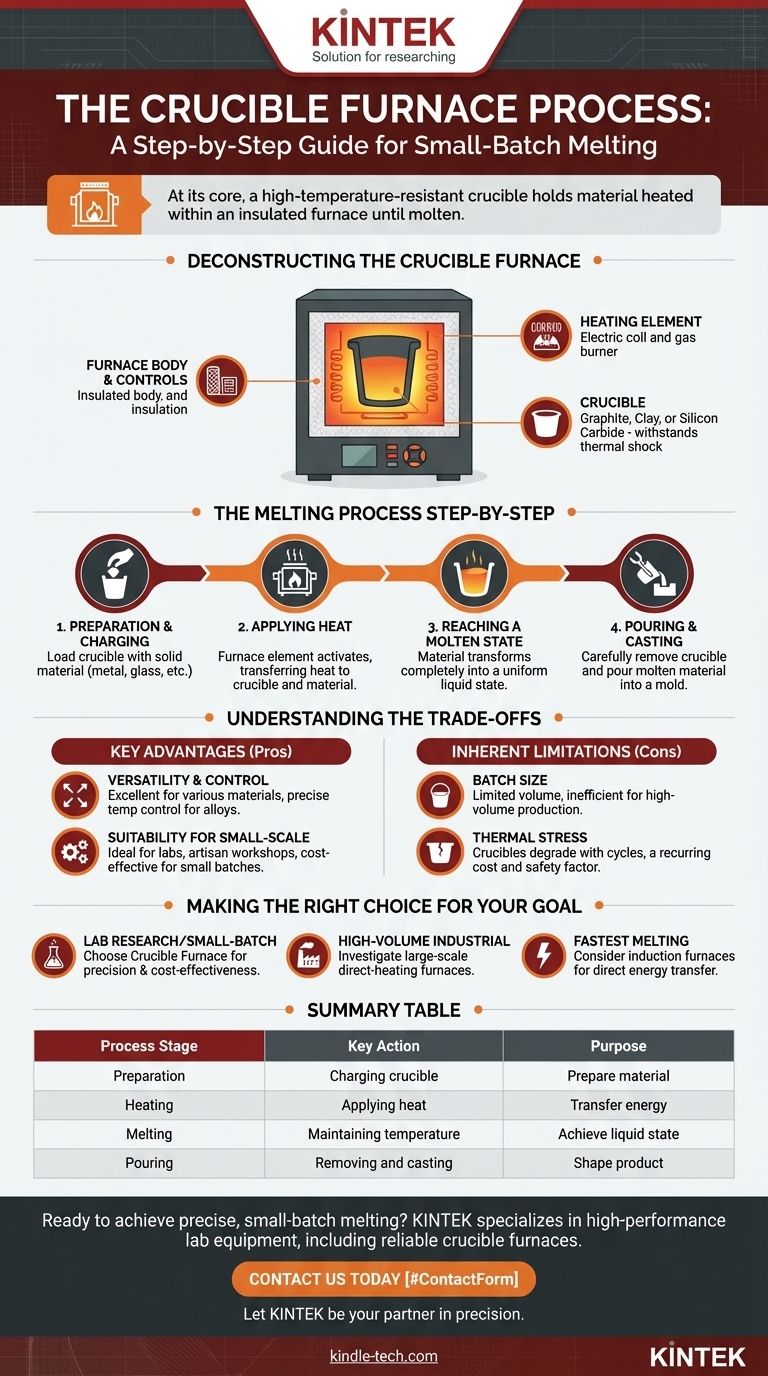

Décortiquer le four à creuset

Pour comprendre le processus, vous devez d'abord comprendre ses composants principaux. L'ensemble du système est conçu dans un seul but : contenir et transférer en toute sécurité la chaleur dans un matériau spécifique.

L'élément chauffant

Le moteur du four est son élément chauffant. Celui-ci peut être alimenté par l'électricité (utilisant des bobines de résistance) ou par le gaz (utilisant un brûleur à haut rendement), générant la chaleur intense nécessaire à la fusion.

Le creuset

C'est le cœur de l'opération. Le creuset est un pot amovible fabriqué à partir de matériaux tels que le graphite, l'argile ou le carbure de silicium qui peuvent résister à un choc thermique extrême. Il remplit deux fonctions critiques : contenir la matière première (la « charge ») et la maintenir séparée de la source de chaleur du four pour éviter toute contamination.

Le corps du four et les commandes

Le corps du four est une chambre isolée qui emprisonne et concentre la chaleur autour du creuset, maximisant ainsi l'efficacité. Les fours modernes comprennent également des systèmes de contrôle de la température, cruciaux pour gérer précisément le processus de fusion pour différents matériaux.

Le processus de fusion étape par étape

Bien que simple en théorie, le processus nécessite une exécution minutieuse à chaque étape pour garantir la sécurité et un résultat de qualité.

1. Préparation et chargement

Le processus commence par le placement du matériau solide — qu'il s'agisse de métal, de verre ou d'une autre substance — directement dans le creuset. C'est ce qu'on appelle « charger » le creuset.

2. Application de la chaleur

Le creuset chargé est placé à l'intérieur du four. L'élément chauffant est activé, ce qui chauffe l'air et les parois du four autour du creuset. Cette chaleur est ensuite transférée à travers les parois du creuset vers le matériau à l'intérieur.

3. Atteindre un état fondu

Le four maintient sa température élevée, transférant continuellement de l'énergie au matériau jusqu'à ce qu'il atteigne son point de fusion spécifique et se transforme complètement en état liquide. On appelle souvent cela l'état « fondu ».

4. Coulée et moulage

Une fois que le matériau est entièrement fondu, le four est ouvert et le creuset incandescent est soigneusement retiré à l'aide de pinces spécialisées. Le matériau en fusion est ensuite immédiatement versé dans un moule pour créer la forme finale désirée.

Comprendre les compromis

Bien qu'extrêmement efficace, le processus du four à creuset comporte des compromis inhérents qui le rendent adapté à certaines applications, mais pas à d'autres.

Avantage clé : Polyvalence et contrôle

Étant donné que le matériau est isolé à l'intérieur du creuset, cette méthode est excellente pour faire fondre une large gamme de matériaux sans contamination croisée. Les commandes de température précises le rendent idéal pour les alliages et les matériaux ayant des exigences de fusion strictes.

Avantage clé : Convient aux travaux à petite échelle

La taille compacte et le fonctionnement relativement simple font des fours à creuset un pilier dans les laboratoires, les petites fonderies et les ateliers d'artisans. Ils sont rentables pour les petits lots spécialisés.

Limitation inhérente : Taille du lot

La taille du creuset limite directement la quantité de matériau que vous pouvez faire fondre à la fois. Cela rend le processus inefficace pour la production industrielle à grande échelle et à volume élevé.

Limitation inhérente : Contrainte thermique

Les creusets sont des consommables. Ils subissent d'immenses contraintes thermiques à chaque cycle de chauffage et de refroidissement, ce qui finit par provoquer leur dégradation et leur fissuration. Cela représente un coût opérationnel récurrent et un danger potentiel pour la sécurité si cela n'est pas surveillé.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de fusion dépend entièrement de votre objectif.

- Si votre objectif principal est la recherche en laboratoire ou la coulée personnalisée en petits lots : Un four à creuset est presque certainement le bon choix pour sa précision, sa polyvalence et son rapport coût-efficacité.

- Si votre objectif principal est la production industrielle à grand volume : Vous devriez explorer des fours à chauffage direct à plus grande échelle, car le processus au creuset constituera un goulot d'étranglement important.

- Si votre objectif principal est de faire fondre un seul type de métal le plus rapidement possible : Un four à induction pourrait être une solution plus économe en énergie, car il chauffe le matériau directement plutôt que de chauffer d'abord un contenant.

En fin de compte, comprendre le processus complet et ses compromis vous permet d'aligner vos outils sur vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Étape du processus | Action clé | Objectif |

|---|---|---|

| Préparation | Chargement du creuset avec le matériau | Préparer le matériau pour la fusion |

| Chauffage | Application de la chaleur via l'élément (électrique/gaz) | Transférer l'énergie pour faire fondre le matériau |

| Fusion | Maintien de la température jusqu'à ce qu'il soit fondu | Atteindre un état liquide uniforme |

| Coulée | Retrait du creuset et coulée dans un moule | Façonner le produit final |

Prêt à réaliser une fusion précise en petits lots dans votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à creuset conçus pour la fiabilité et le contrôle. Que vous soyez en R&D, dans une petite fonderie ou dans un atelier d'artisan, nos solutions vous aident à faire fondre une large gamme de matériaux avec précision et une contamination minimale.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de vos besoins spécifiques en matière de fusion et découvrir le four adapté à vos objectifs. Laissez KINTEK être votre partenaire en précision.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quels matériaux sont utilisés pour les tubes dans les fours tubulaires ? Un guide pour choisir le bon tube pour votre processus

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Comment un tube de quartz facilite-t-il la condensation fractionnée dans un four de gazéification sous vide à tube horizontal ? Guide d'expert