Le processus de cémentation sous vide est un traitement thermique hautement contrôlé utilisé pour durcir la surface des composants en acier. Il implique de chauffer l'acier sous vide, d'introduire un gaz riche en carbone comme le propane, et de permettre à la chaleur de décomposer le gaz, ce qui infuse des atomes de carbone directement dans la couche superficielle du métal. Cette diffusion du carbone crée une « couche » extérieure extrêmement dure et résistante à l'usure, tandis que le « cœur » intérieur du composant reste résistant et ductile.

La cémentation n'est pas simplement un revêtement ; c'est un processus de diffusion qui modifie fondamentalement la chimie de la surface de l'acier. L'utilisation d'un vide crée un environnement ultra-propre, permettant un contrôle précis de la dureté finale et de la profondeur de la couche durcie sans risque de contamination de surface.

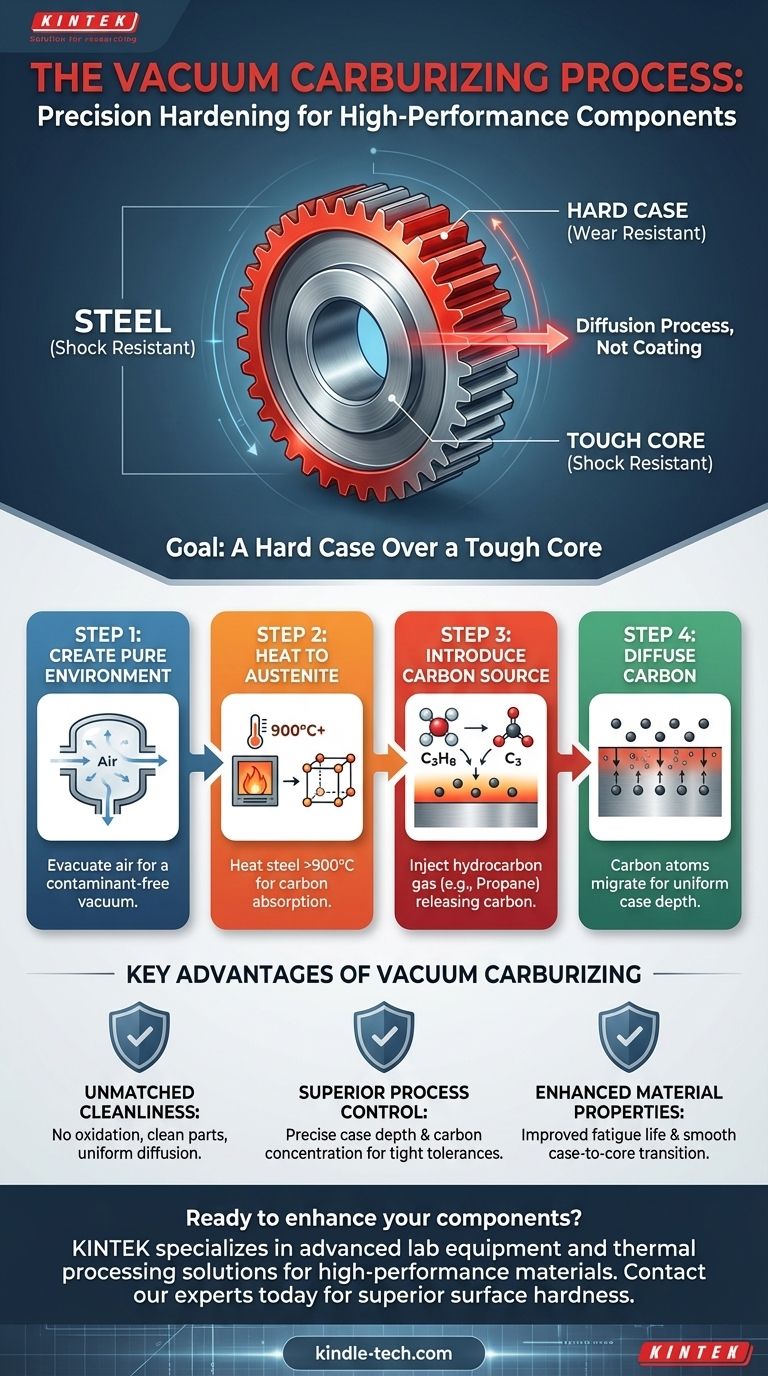

L'Objectif : Une Couche Dure sur un Cœur Résistant

L'objectif principal de la cémentation est de créer un composant doté d'une double nature : une surface capable de résister à l'abrasion et à l'usure, et un cœur capable d'absorber les chocs et de résister à la rupture.

Le Rôle du Carbone dans l'Acier

En termes simples, plus de carbone rend l'acier plus dur. En introduisant du carbone supplémentaire dans la structure cristalline de la surface de l'acier, nous augmentons considérablement sa dureté et sa résistance à l'usure.

Pourquoi Ne Pas Durcir la Pièce Entière ?

Un composant durci de part en part devient cassant. Pour des pièces comme les engrenages ou les roulements, c'est un point de défaillance critique. Un cœur résistant et non cassant est essentiel pour absorber les contraintes opérationnelles, tandis que la couche dure fournit la surface durable nécessaire au contact avec d'autres pièces.

Une Décomposition Étape par Étape de la Cémentation Sous Vide

Le processus est une séquence soigneusement orchestrée de chauffage, d'injection de gaz et de diffusion, le tout effectué dans un four sous vide spécialisé.

Étape 1 : Création d'un Environnement Pur

Les composants en acier sont chargés dans un four et l'air est pompé pour créer un vide. Cette première étape cruciale élimine l'oxygène et autres contaminants atmosphériques qui pourraient réagir avec l'acier chaud, garantissant que la surface reste parfaitement propre pour une absorption optimale du carbone.

Étape 2 : Chauffage à la Bonne Température

Le four chauffe les pièces à une température spécifique, généralement supérieure à 900 °C (1650 °F). À cette température, la structure cristalline de l'acier se transforme en une phase appelée austénite, capable de dissoudre une forte concentration de carbone.

Étape 3 : Introduction de la Source de Carbone

Une fois que l'acier a atteint la bonne température, un gaz hydrocarboné — le plus souvent du propane (C3H8) — est introduit dans le four. La chaleur intense provoque la décomposition des molécules de propane, libérant des atomes de carbone libres à la surface de l'acier.

Étape 4 : La Diffusion du Carbone

Ces atomes de carbone libres migrent ensuite, ou diffusent, dans la surface de l'acier. La profondeur de cette couche riche en carbone, connue sous le nom de « profondeur de couche », est contrôlée avec précision par la température et le temps pendant lequel les pièces sont exposées à l'atmosphère riche en carbone.

Comprendre les Avantages Clés

Bien qu'il existe d'autres méthodes de cémentation, l'utilisation d'un vide offre des avantages distincts et critiques, en particulier pour les applications haute performance.

Propreté et Pureté Inégalées

L'environnement sous vide empêche la formation d'oxydes de surface. Cela se traduit par des pièces plus propres qui ne nécessitent souvent pas d'opérations de nettoyage ultérieures et garantit que la diffusion du carbone est uniforme et prévisible.

Contrôle Supérieur du Processus

La cémentation sous vide offre un contrôle exceptionnel sur la concentration finale de carbone et la profondeur de la couche. Cette précision est essentielle pour la fabrication de composants aux tolérances serrées et aux exigences de performance élevées, comme dans les industries aérospatiale et automobile haute performance.

Propriétés Matérielles Améliorées

Parce que le processus est si propre et contrôlé, il peut conduire à une durée de vie en fatigue améliorée et à une performance globale du composant. La transition entre la couche dure et le cœur résistant est lisse et constante.

Faire le Bon Choix pour Votre Objectif

La cémentation sous vide est un processus premium conçu pour les applications où la performance et la fiabilité ne sont pas négociables.

- Si votre objectif principal est les composants haute performance : Ce processus est le choix idéal pour les engrenages, les roulements et les arbres qui exigent une dureté de surface et une résistance à la fatigue exceptionnelles.

- Si votre objectif principal est la précision et la répétabilité du processus : L'environnement sous vide contrôlé offre un contrôle inégalé sur la profondeur de la couche et les propriétés des matériaux, éliminant la variabilité courante dans les méthodes atmosphériques plus anciennes.

En fin de compte, la cémentation sous vide vous donne le pouvoir d'ingénieriser les propriétés matérielles de la surface d'un composant avec une précision au niveau moléculaire.

Tableau Récapitulatif :

| Étape | Processus | Action Clé |

|---|---|---|

| 1 | Création d'un Environnement Pur | Évacuer l'air pour créer un vide, éliminant les contaminants. |

| 2 | Chauffage à la Bonne Température | Chauffer l'acier au-dessus de 900 °C pour former de l'austénite pour l'absorption de carbone. |

| 3 | Introduction de la Source de Carbone | Injecter un gaz hydrocarboné (par exemple, du propane) pour libérer des atomes de carbone. |

| 4 | La Diffusion du Carbone | Permettre au carbone de migrer dans la surface de l'acier jusqu'à une profondeur contrôlée. |

Prêt à améliorer vos composants avec la cémentation sous vide de précision ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les solutions de traitement thermique, au service des industries qui exigent des matériaux haute performance. Notre expertise garantit que vos engrenages, roulements et pièces critiques atteignent une dureté de surface, une résistance à l'usure et une durée de vie en fatigue supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent répondre à vos besoins spécifiques en laboratoire et en fabrication !

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de laboratoire tubulaire vertical

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quelle est la différence entre le soudage et le brasage sous vide ? Choisissez la bonne méthode d'assemblage pour votre projet

- Pouvez-vous braser deux métaux différents ? Oui, et voici comment y parvenir avec succès.

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température