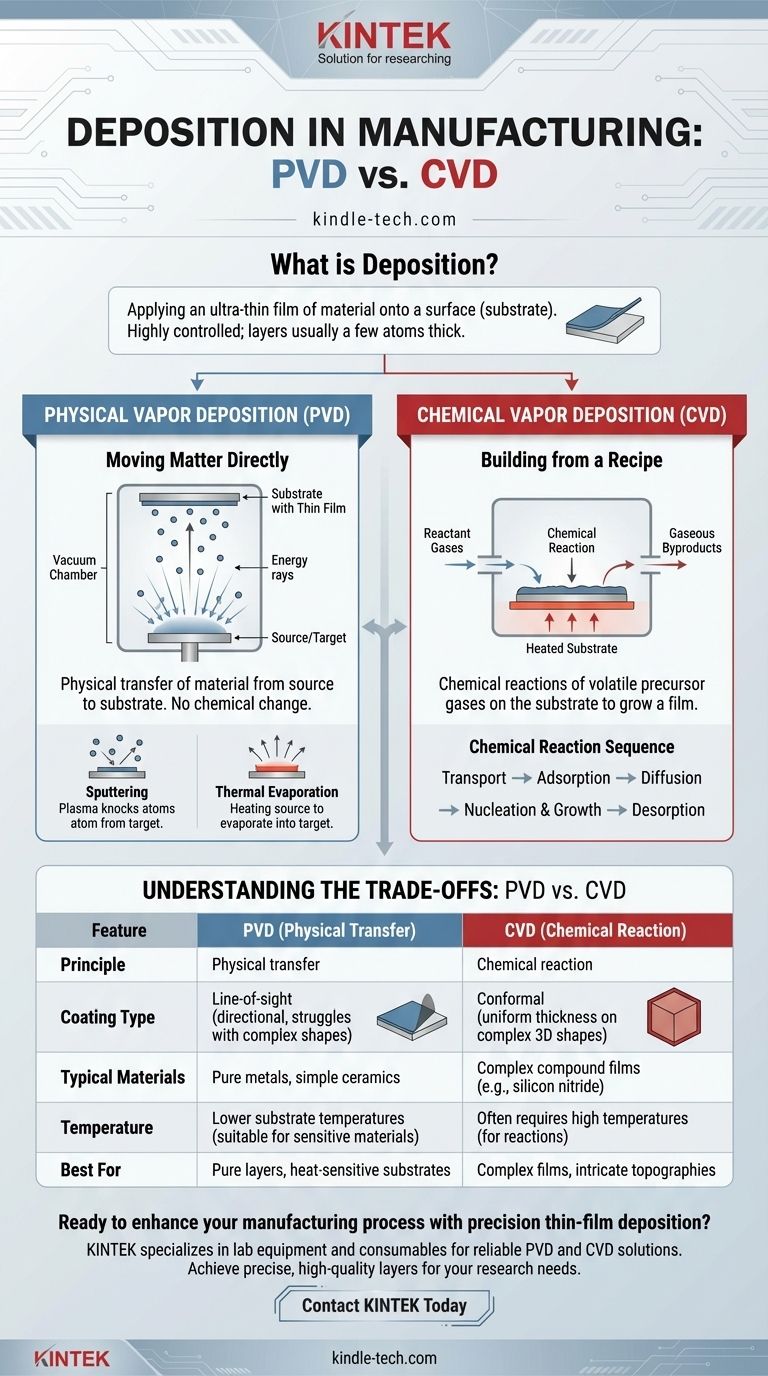

Dans la fabrication, le dépôt est le processus d'application d'un film de matériau ultra-mince sur une surface, appelée substrat. Il s'agit d'une technique hautement contrôlée utilisée pour accumuler des couches dont l'épaisseur n'est souvent que de quelques atomes ou molécules. L'ensemble du domaine est largement divisé en deux catégories principales : le dépôt physique en phase vapeur (PVD), qui transfère physiquement le matériau d'une source au substrat, et le dépôt chimique en phase vapeur (CVD), qui utilise des réactions chimiques pour faire croître un film directement sur le substrat.

Le principe fondamental du dépôt n'est pas simplement de revêtir une surface, mais plutôt de construire une nouvelle couche avec des propriétés précises au niveau atomique. Le choix fondamental est de savoir s'il faut déplacer physiquement le matériau existant sur le substrat (PVD) ou utiliser une recette chimique pour y construire un nouveau matériau (CVD).

Dépôt Physique en Phase Vapeur (PVD) : Déplacer la matière directement

Le dépôt physique en phase vapeur (PVD) englobe une famille de techniques où un matériau source solide ou liquide est converti en vapeur et transporté à travers un environnement sous vide ou à basse pression pour se condenser sur le substrat. Le matériau déposé ne subit pas de changement chimique.

Le Principe de Base : Un Transfert Physique

Considérez le PVD comme une forme de peinture par pulvérisation hautement contrôlée, mais avec des atomes ou des molécules individuels. Un matériau source, ou « cible », est bombardé d'énergie, ce qui provoque sa vaporisation. Ces particules vaporisées voyagent ensuite en ligne droite à travers une chambre à vide et adhèrent au substrat, formant un film mince solide.

Exemple 1 : Le Pulvérisation Cathodique (Sputtering)

Dans la pulvérisation cathodique, le processus commence par la création d'un vide poussé dans une chambre pour éliminer les contaminants. Un gaz de pulvérisation, souvent l'Argon, est introduit pour créer un plasma. Ce plasma bombarde le matériau source (la cible), arrachant physiquement des atomes de sa surface. Ces atomes délogés voyagent ensuite et se déposent sur le substrat.

Exemple 2 : L'Évaporation Thermique

L'évaporation thermique est l'une des méthodes PVD les plus simples. Un matériau source est chauffé dans une chambre sous vide poussé jusqu'à ce qu'il atteigne une température à laquelle il commence à s'évaporer. Ce flux de vapeur traverse le vide et se condense sur le substrat plus froid, formant le film souhaité.

Dépôt Chimique en Phase Vapeur (CVD) : Construire à partir d'une recette

Le dépôt chimique en phase vapeur (CVD) est fondamentalement différent. Au lieu de déplacer physiquement un matériau, le CVD utilise des gaz précurseurs volatils qui réagissent ou se décomposent à la surface du substrat pour créer le film mince.

Le Principe de Base : Une Transformation Chimique

Considérez le CVD comme la « cuisson » précise d'une nouvelle couche sur une surface. Un ou plusieurs gaz sont introduits dans une chambre de réaction. Lorsque ces gaz atteignent le substrat chauffé, ils subissent une réaction chimique qui entraîne le dépôt d'un produit solide sur la surface, tandis que les sous-produits gazeux sont éliminés.

La Séquence de Réaction Chimique

Le processus CVD implique plusieurs étapes distinctes. Premièrement, les gaz réactifs sont transportés vers la surface du substrat. Les espèces sont ensuite adsorbées, où elles peuvent diffuser à travers la surface jusqu'aux sites de croissance. Enfin, des réactions de surface catalysées conduisent à la nucléation et à la croissance du film, tandis que les sous-produits gazeux sont désorbés et transportés.

Comprendre les Compromis : PVD vs CVD

Le choix entre ces deux méthodes dépend entièrement des propriétés souhaitées du film et de la nature du substrat.

Pureté et Complexité des Matériaux

Le PVD est idéal pour déposer des matériaux purs, tels que des métaux ou des céramiques simples. Puisque vous transférez simplement physiquement le matériau source, la composition du film est largement identique à celle de la cible.

Le CVD excelle dans la création de films composés complexes comme le nitrure de silicium ou le dioxyde de silicium. Le processus est conçu pour créer ces matériaux in-situ par des réactions chimiques contrôlées qui seraient difficiles, voire impossibles, avec le PVD.

Revêtement Conforme vs. Ligne de Visée

Le PVD est un processus de « ligne de visée ». Le matériau vaporisé voyage en ligne droite, ce qui signifie qu'il peut revêtir efficacement les surfaces directement face à la source, mais il a du mal à revêtir des formes tridimensionnelles complexes ou les côtés de tranchées profondes.

Le CVD offre un excellent revêtement « conforme ». Étant donné que les gaz précurseurs peuvent s'écouler et réagir sur toutes les surfaces exposées, le CVD peut déposer un film d'épaisseur uniforme sur des topographies complexes, ce qui est essentiel dans la fabrication de microélectronique.

Température et Sensibilité du Substrat

Les processus CVD nécessitent souvent des températures de substrat élevées pour entraîner les réactions chimiques nécessaires. Cela peut limiter leur utilisation avec des matériaux sensibles à la chaleur. De nombreuses techniques PVD peuvent être réalisées à des températures beaucoup plus basses, ce qui les rend adaptées à une plus large gamme de substrats.

Faire le Bon Choix pour Votre Application

Votre choix entre PVD et CVD dépend entièrement de votre objectif final pour le produit fini.

- Si votre objectif principal est d'appliquer une couche de métal pur ou de céramique simple : Le PVD est souvent la méthode la plus directe, la plus fiable et la plus rentable.

- Si votre objectif principal est de créer un film composé complexe de haute pureté : Le CVD est nécessaire pour construire le matériau chimiquement sur la surface du substrat.

- Si votre objectif principal est de revêtir uniformément une surface tridimensionnelle complexe : La capacité du CVD à créer des couches hautement conformes est un avantage significatif par rapport au PVD en ligne de visée.

Comprendre cette division fondamentale entre le transfert physique et la création chimique est la clé pour maîtriser la fabrication de couches minces.

Tableau Récapitulatif :

| Caractéristique | Dépôt Physique en Phase Vapeur (PVD) | Dépôt Chimique en Phase Vapeur (CVD) |

|---|---|---|

| Principe | Transfert physique du matériau par vaporisation | Réaction chimique des gaz sur la surface du substrat |

| Type de Revêtement | Ligne de visée | Conforme (couvre uniformément les formes 3D complexes) |

| Matériaux Typiques | Métaux purs, céramiques simples | Composés complexes (ex. nitrure de silicium) |

| Température | Températures de substrat plus basses | Nécessite souvent des températures élevées |

| Idéal Pour | Couches pures, substrats sensibles à la chaleur | Films complexes, topographies complexes |

Prêt à améliorer votre processus de fabrication grâce au dépôt de couches minces de précision ? KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour les applications de dépôt, au service des laboratoires qui exigent des solutions PVD et CVD fiables. Que vous ayez besoin de déposer des métaux purs avec PVD ou de créer des films composés complexes avec CVD, notre expertise garantit que vous obtiendrez les couches précises et de haute qualité que vos produits exigent. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de dépôt sur mesure peuvent optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels