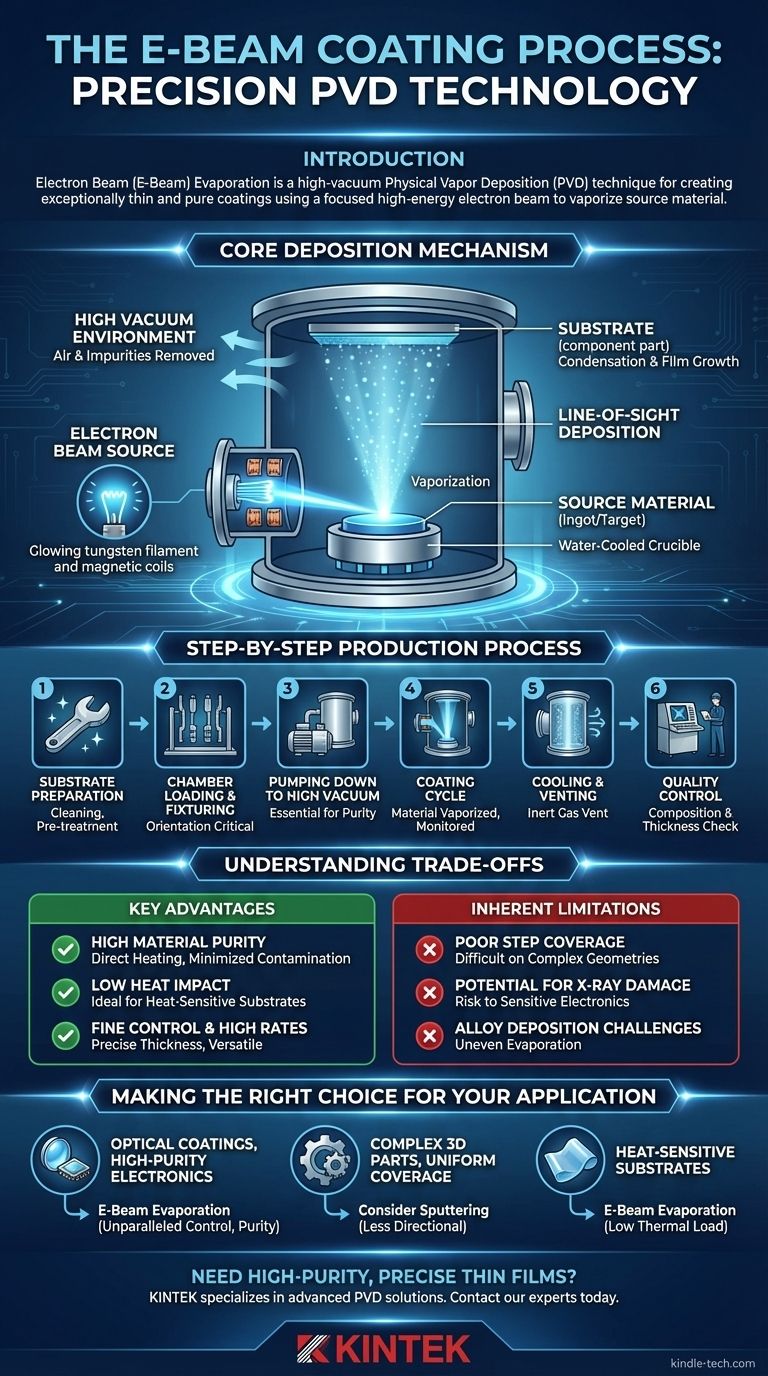

L'évaporation par faisceau d'électrons (E-beam) est une technique de dépôt physique en phase vapeur (PVD) sous vide poussé, utilisée pour créer des revêtements exceptionnellement minces et purs. Le processus utilise un faisceau d'électrons focalisé et de haute énergie pour chauffer un matériau source, provoquant sa vaporisation. Cette vapeur voyage ensuite en ligne droite et se condense sur un substrat, formant un film précis, atome par atome.

Le revêtement par faisceau d'électrons est fondamentalement un processus de dépôt en ligne de visée, apprécié pour sa précision et son faible impact thermique sur le composant revêtu. Il excelle dans la création de films extrêmement purs et denses pour des applications spécialisées, mais sa nature directionnelle présente des défis pour le revêtement de géométries complexes en trois dimensions.

Le mécanisme de dépôt fondamental

Pour comprendre le processus par faisceau d'électrons, il est essentiel de saisir la physique fondamentale qui se déroule à l'intérieur de la chambre à vide. Chaque étape est contrôlée avec précision pour obtenir une composition et une épaisseur de film spécifiques.

L'environnement sous vide

L'ensemble du processus se déroule dans une chambre à vide poussé. L'évacuation de la chambre est essentielle pour éliminer l'air et autres impuretés gazeuses qui pourraient autrement réagir avec le matériau vaporisé et contaminer le film final. Cet état de quasi-vide permet également aux atomes de vapeur de voyager directement vers le substrat sans entrer en collision avec d'autres particules.

La source du faisceau d'électrons

Un filament de tungstène est chauffé pour générer un flux d'électrons. Ces électrons sont ensuite accélérés et focalisés en un faisceau de haute énergie à l'aide d'une série de champs magnétiques, de manière similaire au fonctionnement d'un téléviseur à tube cathodique (CRT).

Vaporisation du matériau source

Ce faisceau d'électrons focalisé est dirigé sur le matériau source (souvent appelé lingot ou cible), qui est maintenu dans un creuset en cuivre refroidi à l'eau. L'énergie intense du faisceau chauffe le matériau jusqu'à son point d'ébullition, provoquant son évaporation ou sa sublimation en vapeur.

Dépôt en ligne de visée

Les atomes de vapeur voyagent en ligne droite et directe de la source au substrat. Cette caractéristique de « ligne de visée » signifie que le revêtement ne se dépose que sur les surfaces directement visibles depuis la source d'évaporation.

Condensation et croissance du film

Lorsque les atomes de vapeur atteignent la surface relativement fraîche du substrat, ils se condensent. Ce processus construit le revêtement couche par couche, atome par atome, résultant en un film mince à grains très fins et dense.

Le processus de production étape par étape

Passer du mécanisme de base à une application industrielle implique une série d'étapes de production soigneusement gérées.

Étape 1 : Préparation du substrat

Une adhérence correcte est impossible sans une surface vierge. Cette étape implique un nettoyage rigoureux pour éliminer tout contaminant. Selon l'historique de la pièce, elle peut également inclure le décapage des anciens revêtements ou des prétraitements spécifiques pour préparer la surface.

Étape 2 : Chargement de la chambre et montage (Fixturing)

Le matériau source est placé dans son creuset et les substrats sont montés sur des dispositifs ou des supports spécialisés. L'orientation de ces dispositifs est essentielle en raison de la nature en ligne de visée du processus, garantissant que les surfaces cibles sont correctement exposées au flux de vapeur.

Étape 3 : Mise sous vide poussé

Une fois chargé, la chambre est scellée et évacuée jusqu'à un niveau de pression cible. Cette phase de pompage peut prendre beaucoup de temps, mais elle est essentielle pour la pureté du revêtement final.

Étape 4 : Le cycle de revêtement

Une fois le vide établi, le faisceau d'électrons est activé et le matériau est vaporisé. La vitesse de dépôt et l'épaisseur finale sont surveillées en temps réel pour garantir que le film répond aux spécifications précises. L'ensemble du cycle peut varier de trente minutes à plusieurs heures selon le matériau et l'épaisseur souhaitée.

Étape 5 : Refroidissement et mise à l'air

Une fois l'épaisseur cible atteinte, le faisceau d'électrons est désactivé. Le système est laissé refroidir avant que la chambre ne soit mise à l'air avec un gaz inerte, la ramenant à la pression atmosphérique.

Étape 6 : Contrôle qualité

Chaque lot fait l'objet d'une inspection rigoureuse. Les techniciens utilisent des outils tels qu'un appareil de fluorescence X (XRF) pour vérifier la composition et l'épaisseur du revêtement, garantissant qu'il répond à toutes les normes requises.

Comprendre les compromis

Aucune technologie de revêtement unique n'est parfaite pour toutes les applications. L'évaporation par faisceau d'électrons présente des avantages et des limites distincts qui définissent ses cas d'utilisation idéaux.

Avantages clés

- Haute pureté du matériau : Le faisceau d'électrons chauffe directement uniquement le matériau source, et non l'ensemble du creuset, minimisant la contamination et produisant des films exceptionnellement purs.

- Faible impact thermique : Le processus transfère moins de chaleur au substrat par rapport à d'autres méthodes, ce qui le rend idéal pour le revêtement de matériaux sensibles à la chaleur tels que les plastiques, les polymères ou les composants électroniques pré-assemblés.

- Contrôle fin et débits élevés : Il permet un contrôle très précis de la vitesse de dépôt et de l'épaisseur du film tout en étant capable d'atteindre des vitesses d'évaporation très élevées pour une large gamme de matériaux, y compris les métaux et les céramiques.

Limites inhérentes

- Mauvaise couverture des marches (Step Coverage) : Le flux de vapeur très directionnel rend difficile le revêtement uniforme de formes complexes, d'arêtes vives ou de surfaces internes. Il ne revêt principalement que ce qu'il peut « voir ».

- Dommages potentiels dus aux rayons X : L'interaction des électrons de haute énergie avec le matériau source peut générer des rayons X. Bien qu'ils soient généralement de faible niveau, ils peuvent être suffisants pour endommager les substrats électroniques ou les composants optiques très sensibles.

- Défis du dépôt d'alliages : Il peut être difficile d'évaporer des matériaux composés de plusieurs éléments (alliages) ayant des pressions de vapeur différentes, car l'élément le plus volatil s'évapore en premier.

Faire le bon choix pour votre application

La sélection de la bonne méthode PVD nécessite d'aligner les capacités du processus avec votre objectif d'ingénierie principal.

- Si votre objectif principal est les revêtements optiques ou l'électronique de haute pureté : L'évaporation par faisceau d'électrons offre un contrôle inégalé sur l'épaisseur, la pureté et la densité du film, ce qui est essentiel pour ces applications.

- Si votre objectif principal est le revêtement de pièces 3D complexes avec une couverture uniforme : Vous devriez envisager des méthodes PVD moins directionnelles comme le pulvérisation cathodique (sputtering) pour garantir que toutes les surfaces sont adéquatement revêtues.

- Si votre objectif principal est le revêtement de substrats sensibles à la chaleur : La faible charge thermique du processus par faisceau d'électrons en fait un choix supérieur pour protéger les matériaux comme les polymères ou les composants pré-assemblés délicats.

En fin de compte, choisir l'évaporation par faisceau d'électrons est une décision stratégique pour les applications où la qualité et la précision du film final sont plus critiques que l'obtention d'une couverture géométrique uniforme.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Type de processus | Dépôt physique en phase vapeur (PVD) |

| Environnement | Vide poussé |

| Mécanisme | Dépôt en ligne de visée |

| Avantages clés | Haute pureté, faible impact thermique, contrôle précis de l'épaisseur |

| Idéal pour | Revêtements optiques, électronique de haute pureté, substrats sensibles à la chaleur |

| Limites | Mauvaise couverture des géométries 3D complexes |

Besoin de films minces de haute pureté et de précision pour votre recherche ou votre production ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les solutions PVD pour les applications exigeantes. Notre expertise peut vous aider à choisir la bonne technologie de revêtement pour garantir une qualité, une pureté et des performances de film supérieures pour vos substrats et objectifs spécifiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de dépôt de films minces de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset en nitrure de bore conducteur pour revêtement par évaporation par faisceau d'électrons Creuset BN

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

Les gens demandent aussi

- Qu'est-ce que le dépôt physique en phase vapeur par faisceau d'électrons ? Un guide des films minces de haute pureté

- Qu'est-ce que la méthode de dépôt par évaporation ? Un guide pour créer des films ultra-minces

- Qu'est-ce que la technique d'évaporation sous vide ? Un guide sur le dépôt de couches minces et le PVD

- Quels facteurs affectent l'évaporation et la condensation ? Maîtrisez la science des changements de phase de l'eau

- Comment fonctionne l'évaporation thermique ? Un guide du dépôt de couches minces pour votre laboratoire

- À quel point l'or s'évapore-t-il ? La science derrière la résistance extrême de l'or à la chaleur

- Quels sont les 5 facteurs qui affectent le taux d'évaporation ? Maîtrisez le processus pour votre laboratoire

- Quelle est l'épaisseur du dépôt physique en phase vapeur ? Adapter le revêtement PVD à votre application