À la base, le brasage au four est un processus d'assemblage de métaux semi-automatisé où un assemblage entier est chauffé dans un four contrôlé. Cette chaleur fait fondre un alliage de métal d'apport, qui s'écoule dans les joints entre les composants par action capillaire. Au fur et à mesure que l'assemblage refroidit, le métal d'apport se solidifie, créant une liaison métallurgique solide, propre et reproductible sur potentiellement des milliers de joints simultanément.

La distinction essentielle du brasage au four est son utilisation d'une atmosphère contrôlée ou d'un four sous vide. Il ne s'agit pas simplement de chauffer ; c'est une méthode précise qui empêche l'oxydation, permettant la création de joints exceptionnellement propres et solides en grands volumes, en particulier pour les conceptions complexes ou les métaux réactifs.

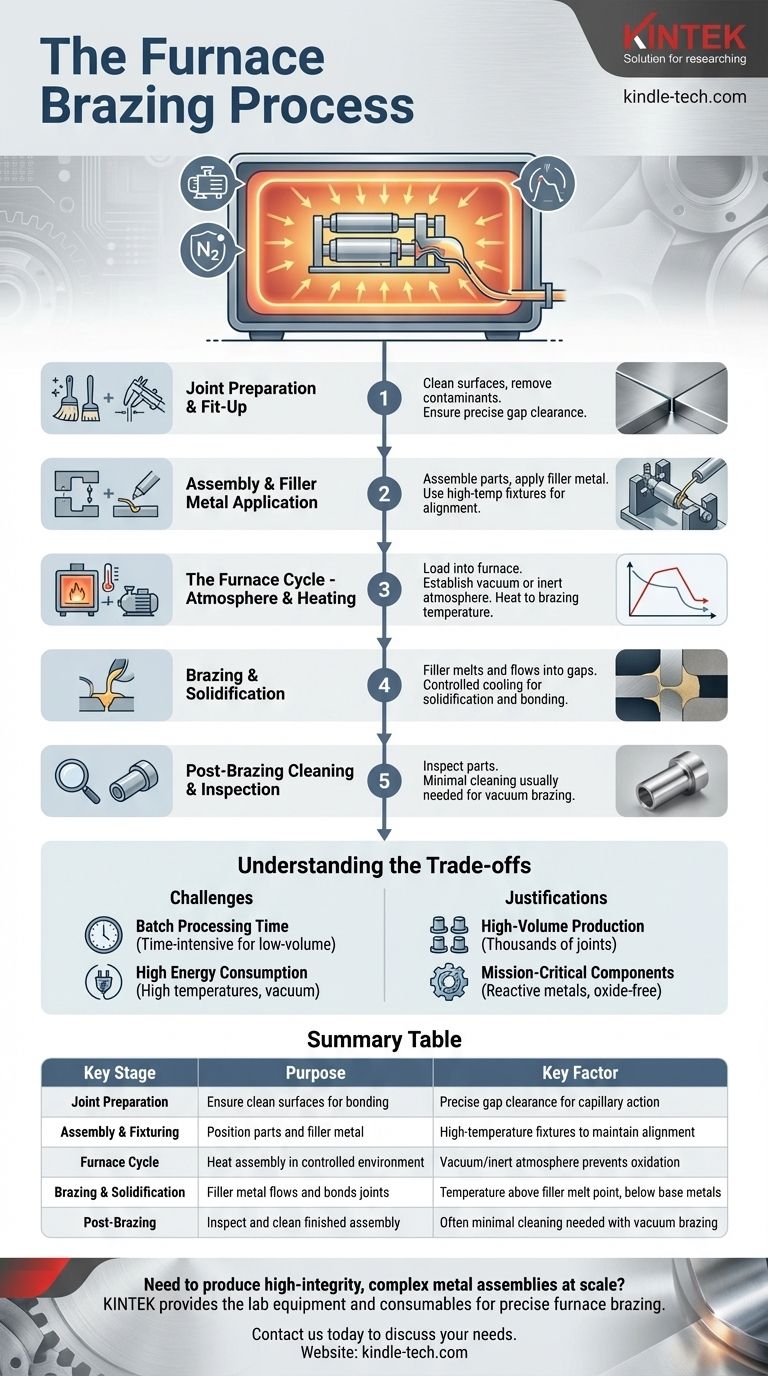

Le processus de brasage au four : une ventilation étape par étape

Le brasage au four est un processus systématique, par lots. Chaque étape est essentielle pour obtenir une liaison réussie et de haute intégrité.

Étape 1 : Préparation du joint et ajustement

Avant tout chauffage, les composants doivent être méticuleusement préparés. Toutes les surfaces à joindre sont soigneusement nettoyées pour éliminer les huiles, les oxydes et autres contaminants qui pourraient interférer avec la liaison.

Il est tout aussi important d'assurer le bon jeu d'espacement entre les pièces. L'espacement doit être suffisamment précis pour permettre au métal d'apport fondu d'être aspiré par action capillaire, mais pas trop grand pour qu'il ne remplisse pas complètement le joint.

Étape 2 : Assemblage et application du métal d'apport

Les pièces nettoyées sont assemblées dans leur configuration finale. Le métal d'apport de brasage, qui peut être sous forme de pâte, de fil ou de cale préformée, est appliqué au niveau ou à proximité des joints.

Pour maintenir un alignement précis pendant le cycle de chauffage, les pièces sont souvent maintenues en place à l'aide de dispositifs de fixation ou de pinces spécialisés. Ces dispositifs de fixation doivent pouvoir résister aux températures élevées du four sans se déformer.

Étape 3 : Le cycle du four - Atmosphère et chauffage

L'assemblage entier (ou un lot de nombreux assemblages) est chargé dans le four. C'est l'étape déterminante du processus.

Le four est scellé, et tout l'air est évacué pour créer un vide, ou il est rempli d'une atmosphère inerte contrôlée. Cette étape est cruciale car elle élimine l'oxygène, qui autrement provoquerait l'oxydation des métaux de base à haute température et empêcherait un brasage réussi.

Une fois l'environnement protecteur établi, le four commence à chauffer le lot à la température de brasage spécifiée, qui est supérieure au point de fusion de l'alliage d'apport mais inférieure au point de fusion des métaux de base.

Étape 4 : Brasage et solidification

À la température de brasage, le métal d'apport fond et s'écoule dans les interstices serrés des joints. L'atmosphère contrôlée garantit que les surfaces métalliques restent propres, permettant à l'alliage fondu de « mouiller » les surfaces et d'être aspiré à travers tout le joint.

Après un temps prédéterminé à température, l'assemblage est refroidi de manière contrôlée. Cela peut impliquer un refroidissement lent à l'intérieur du four ou une « trempe » plus rapide pour obtenir les propriétés métallurgiques souhaitées dans la pièce finie. Au fur et à mesure qu'il refroidit, le métal d'apport se solidifie, créant une liaison permanente.

Étape 5 : Nettoyage et inspection post-brasage

Une fois que le lot a refroidi et est retiré du four, les pièces sont inspectées. Dans la plupart des cas, les pièces brasées dans un four sous vide sont exceptionnellement propres et ne nécessitent aucun traitement supplémentaire. Si nécessaire, tout flux restant ou excès de métal d'apport peut être retiré.

Comprendre les compromis

Bien que puissant, le brasage au four n'est pas universellement applicable. Comprendre ses réalités opérationnelles est essentiel pour l'utiliser efficacement.

Temps de traitement par lots

Le brasage au four est un processus par lots, et non continu. Le cycle complet de chargement, de mise sous vide, de chauffage, de brasage, de refroidissement et de déchargement prend du temps. Cela le rend moins adapté aux travaux à faible volume et à rotation rapide.

Consommation d'énergie élevée

Chauffer une grande chambre de four à des températures dépassant souvent 1000 °C (1832 °F) et maintenir un vide nécessite une quantité d'énergie importante. Cela contribue au coût global du processus.

La justification dépend de l'application

Les coûts de temps et d'énergie sont plus facilement justifiés dans deux scénarios : la production à grand volume, où des milliers de joints peuvent être réalisés en une seule fois, ou pour les composants critiques fabriqués à partir de matériaux comme le titane ou l'acier inoxydable qui sont très réactifs à l'oxygène et exigent un joint impeccable et sans oxyde.

Faire le bon choix pour votre application

Le choix du bon processus de fabrication dépend entièrement des objectifs et des contraintes spécifiques de votre projet.

- Si votre objectif principal est la production à grand volume d'assemblages complexes : Le brasage au four est idéal, car il permet la création simultanée de multiples joints cohérents à une échelle massive.

- Si votre objectif principal est l'assemblage de matériaux réactifs à l'oxygène (par exemple, le titane) : L'environnement sous vide d'un braseur au four est non négociable pour prévenir la formation d'oxydes et assurer une liaison métallurgique robuste.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles strictes : Le brasage au four est supérieur au soudage, car le chauffage uniforme et l'absence de fusion du métal de base minimisent la déformation des pièces.

En comprenant le cycle complet du brasage au four, vous pouvez exploiter en toute confiance ses atouts uniques pour produire des composants robustes et de haute intégrité à grande échelle.

Tableau récapitulatif :

| Étape clé | Objectif | Facteur clé |

|---|---|---|

| Préparation du joint | Assurer des surfaces propres pour le collage | Jeu d'espacement précis pour l'action capillaire |

| Assemblage et fixation | Positionner les pièces et le métal d'apport | Dispositifs de fixation haute température pour maintenir l'alignement |

| Cycle du four | Chauffer l'assemblage dans un environnement contrôlé | Le vide/l'atmosphère inerte empêche l'oxydation |

| Brasage et solidification | Le métal d'apport s'écoule et lie les joints | Température supérieure au point de fusion de l'apport, inférieure aux métaux de base |

| Post-brasage | Inspecter et nettoyer l'assemblage fini | Souvent un nettoyage minimal nécessaire avec le brasage sous vide |

Besoin de produire des assemblages métalliques complexes et de haute intégrité à grande échelle ?

Le brasage au four est la solution idéale pour joindre des matériaux réactifs comme le titane ou créer des milliers de joints cohérents simultanément. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables qui rendent ce processus précis possible, répondant aux besoins exigeants des laboratoires et de la fabrication modernes.

Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos capacités de brasage et fournir des résultats supérieurs pour vos projets critiques.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à tube sous vide haute pression de laboratoire

Les gens demandent aussi

- Quel four est nécessaire pour la résistance au ramollissement de Al2O3/Cu-Cr ? Guide de test de stabilité thermique de précision

- Quel rôle joue une étuve sous vide dans le processus de séchage des précurseurs de ZIF-67 ? Assurer la pureté pour une synthèse de haute qualité

- Quels sont les facteurs qui contrôlent le processus de frittage ? Maîtriser la Température, le Temps, la Pression et le Matériau

- Quel est le processus d'un four à bande transporteuse en maille ? Obtenez un traitement thermique cohérent et à grand volume

- Quels sont les avantages du refroidissement à l'air ? Obtenez une stabilité dimensionnelle supérieure pour vos pièces

- Comment se fait le brasage sous vide ? Obtenez des assemblages métalliques à haute résistance et sans flux

- De quoi sont faits les fours à haute température ? Graphite, tungstène et molybdène expliqués

- Quelle est l'importance industrielle de l'utilisation de fours de fusion à haute température ? Maîtriser 1580°C pour le soudage des métaux