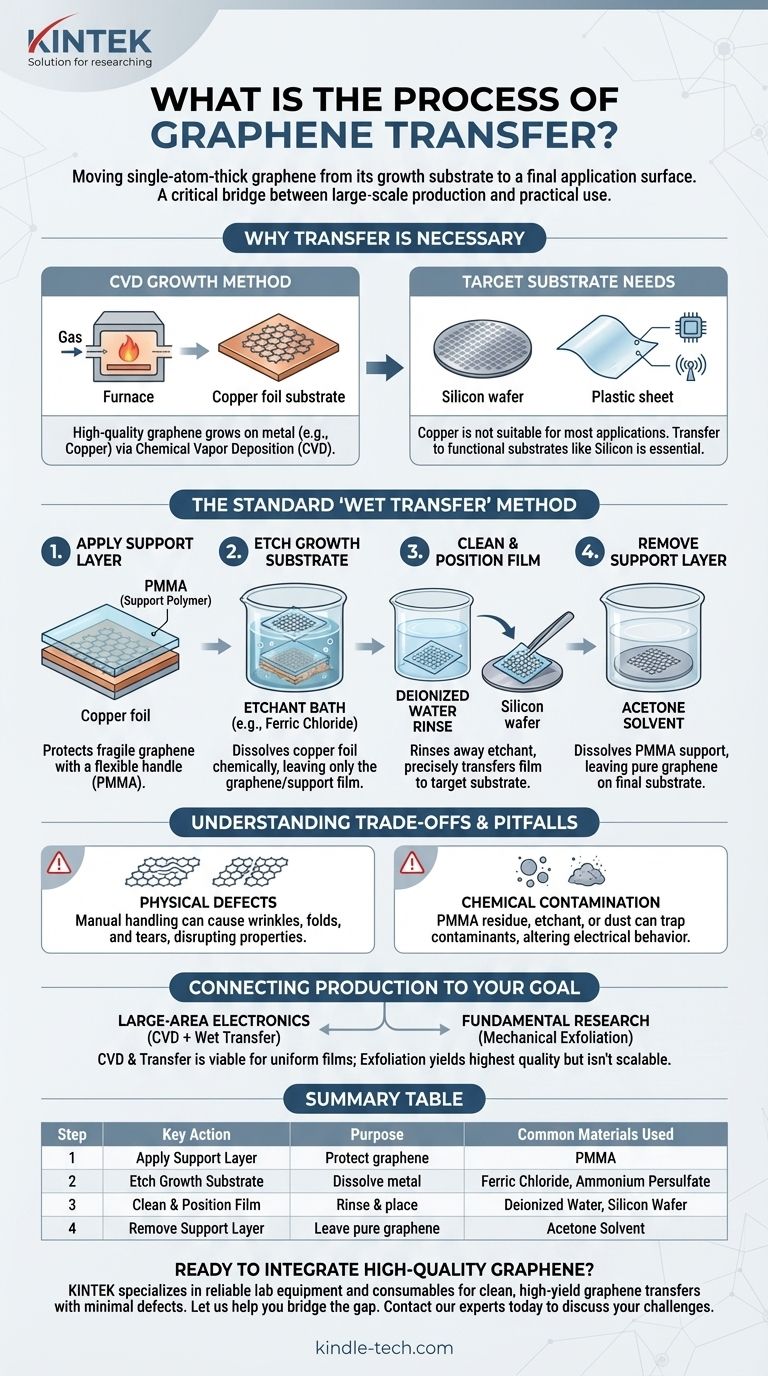

En termes simples, le transfert de graphène est le processus critique qui consiste à déplacer une couche de graphène d'un seul atome d'épaisseur du substrat sur lequel elle a été cultivée vers un substrat final différent où elle peut être utilisée. Cette procédure en plusieurs étapes implique généralement de recouvrir le graphène d'un polymère de support, de dissoudre le substrat de croissance original et de placer soigneusement le film polymère/graphène restant sur une surface cible avant de retirer la couche de support.

Le défi principal dans l'utilisation du graphène n'est pas seulement sa production, mais le processus délicat de transfert qui comble le fossé entre la croissance à grande échelle et l'application pratique. La qualité de ce transfert dicte directement la performance finale du film de graphène.

Pourquoi un processus de transfert est-il nécessaire ?

Pour comprendre la nécessité du transfert, nous devons d'abord examiner comment le graphène de haute qualité est fabriqué. La méthode la plus courante pour produire de grandes feuilles de graphène uniformes est le Dépôt Chimique en Phase Vapeur (CVD).

La méthode de croissance CVD

La CVD implique de chauffer un substrat, généralement une feuille métallique comme le cuivre ou le nickel, dans un four. Un gaz contenant du carbone (comme le méthane) est ensuite introduit, qui se décompose à haute température. Les atomes de carbone se réorganisent ensuite à la surface de la feuille métallique, formant une couche continue et unique de graphène.

Le dilemme du substrat

La feuille de cuivre utilisée pour la croissance CVD est excellente pour catalyser la formation du graphène mais n'est pas utile pour la plupart des applications finales, telles que l'électronique ou les capteurs. Pour utiliser le graphène, il faut le retirer du cuivre et le placer sur un substrat fonctionnel, tel qu'une plaquette de silicium ou une feuille de plastique flexible. C'est là que le processus de transfert devient essentiel.

La méthode standard de "transfert humide" expliquée

La technique la plus courante et la plus illustrative est connue sous le nom de transfert humide, qui utilise des liquides pour graver et nettoyer le film de graphène.

Étape 1 : Appliquer une couche de support

Tout d'abord, une couche de polymère de support, le plus souvent du PMMA (le même plastique que celui utilisé dans le Plexiglas), est appliquée directement sur la feuille de graphène/cuivre. Ce polymère agit comme une poignée flexible et transparente, empêchant la feuille de graphène fragile, d'un atome d'épaisseur, de se déchirer ou de se plier pendant la manipulation.

Étape 2 : Graver le substrat de croissance

L'ensemble PMMA/graphène/cuivre est ensuite placé dans un bain chimique, ou "agent de gravure" (comme le chlorure ferrique ou le persulfate d'ammonium). Ce produit chimique dissout spécifiquement la feuille de cuivre sans endommager le graphène ou la couche de support PMMA. Après plusieurs heures, seul le film transparent PMMA/graphène reste flottant dans le liquide.

Étape 3 : Nettoyer et positionner le film

Le film délicat est soigneusement déplacé vers un bain d'eau déionisée pour rincer tout résidu chimique de l'agent de gravure. Il est ensuite "pêché" hors de l'eau à l'aide du substrat cible (par exemple, une plaquette de silicium). Cette étape est un travail extrêmement précis, car des plis ou des bulles peuvent facilement se former.

Étape 4 : Retirer la couche de support

Une fois le film positionné sur le substrat cible et séché, la dernière étape consiste à retirer la couche de support PMMA. Cela se fait en immergeant l'échantillon entier dans un solvant, tel que l'acétone, qui dissout le PMMA et ne laisse que la feuille de graphène pure sur le substrat final.

Comprendre les compromis et les pièges

Bien que nécessaire, le processus de transfert est la source la plus importante de défauts et de contamination dans le graphène CVD, impactant directement sa qualité finale.

Le risque de défauts physiques

La manipulation manuelle impliquée dans le déplacement et le placement du film peut facilement introduire des plis, des replis et des déchirures microscopiques. Ces imperfections structurelles perturbent le réseau hexagonal parfait du graphène, dégradant gravement ses propriétés électroniques et mécaniques exceptionnelles.

Le problème de la contamination chimique

Des résidus de la couche de support PMMA, de l'agent de gravure, ou même de la poussière ambiante peuvent se retrouver piégés entre le graphène et le nouveau substrat. Cette contamination peut altérer le comportement électrique du graphène, le rendant moins fiable pour l'électronique de haute performance.

Le goulot d'étranglement pour la fabrication

Bien que la CVD permette la production de grandes feuilles de graphène, le processus de transfert est souvent lent, délicat et difficile à automatiser. Cela crée un goulot d'étranglement important pour la mise à l'échelle de la production de graphène pour une utilisation commerciale généralisée.

Relier la production à votre objectif

Votre choix de production et de manipulation du graphène dépend entièrement de votre objectif final.

- Si votre objectif principal est l'électronique de grande surface ou les conducteurs transparents : La croissance CVD suivie d'un transfert humide méticuleux est la voie la plus viable pour obtenir des films uniformes de haute qualité sur des plaquettes fonctionnelles.

- Si votre objectif principal est la recherche fondamentale ou les tests de matériaux initiaux : L'exfoliation mécanique (la "méthode du ruban adhésif") produit des flocons de graphène de la plus haute qualité et contourne entièrement le processus de transfert, mais elle n'est pas évolutive et ne produit que de minuscules échantillons de forme irrégulière.

Comprendre que le parcours du graphène implique à la fois la croissance et le transfert est la clé pour exploiter son véritable potentiel technologique.

Tableau récapitulatif :

| Étape | Action clé | Objectif | Matériaux couramment utilisés |

|---|---|---|---|

| 1 | Appliquer une couche de support | Protéger le graphène pendant la manipulation | PMMA (Polymère) |

| 2 | Graver le substrat de croissance | Dissoudre la feuille métallique originale | Chlorure ferrique, Persulfate d'ammonium |

| 3 | Nettoyer et positionner le film | Rincer et placer sur le substrat cible | Eau déionisée, Plaquette de silicium |

| 4 | Retirer la couche de support | Laisser le graphène pur sur le substrat final | Solvant acétone |

Prêt à intégrer du graphène de haute qualité dans votre recherche ou le développement de vos produits ?

Le processus de transfert du graphène est délicat, mais disposer du bon équipement de laboratoire est crucial pour le succès. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire fiables et de consommables – des bains de gravure précis aux matériaux pour salles blanches – dont votre laboratoire a besoin pour réaliser des transferts de graphène propres et à haut rendement avec un minimum de défauts et de contamination.

Laissez-nous vous aider à combler le fossé entre la production de graphène et l'application pratique. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent soutenir vos défis spécifiques en matière de manipulation et de transfert de graphène.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Fenêtres optiques en diamant CVD pour applications de laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Machine de coulée de film étirable en PVC plastique de laboratoire pour tests de film

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles