Essentiellement, le pressage isostatique à chaud (HIP) est un processus de fabrication sophistiqué qui soumet simultanément les composants à une température élevée et à une pression élevée et uniforme. Ceci est réalisé à l'intérieur d'une enceinte scellée à haute pression, utilisant un gaz inerte, le plus souvent de l'argon, pour éliminer la porosité interne et consolider les matériaux, améliorant considérablement leurs propriétés mécaniques sans en altérer la forme.

Le pressage isostatique à chaud n'est pas simplement un processus de chauffage ; c'est une méthode de purification interne. En appliquant une pression uniforme sous toutes les directions à des températures élevées, le HIP comprime efficacement les vides et les défauts internes, transformant un composant standard en une pièce hautement fiable et performante.

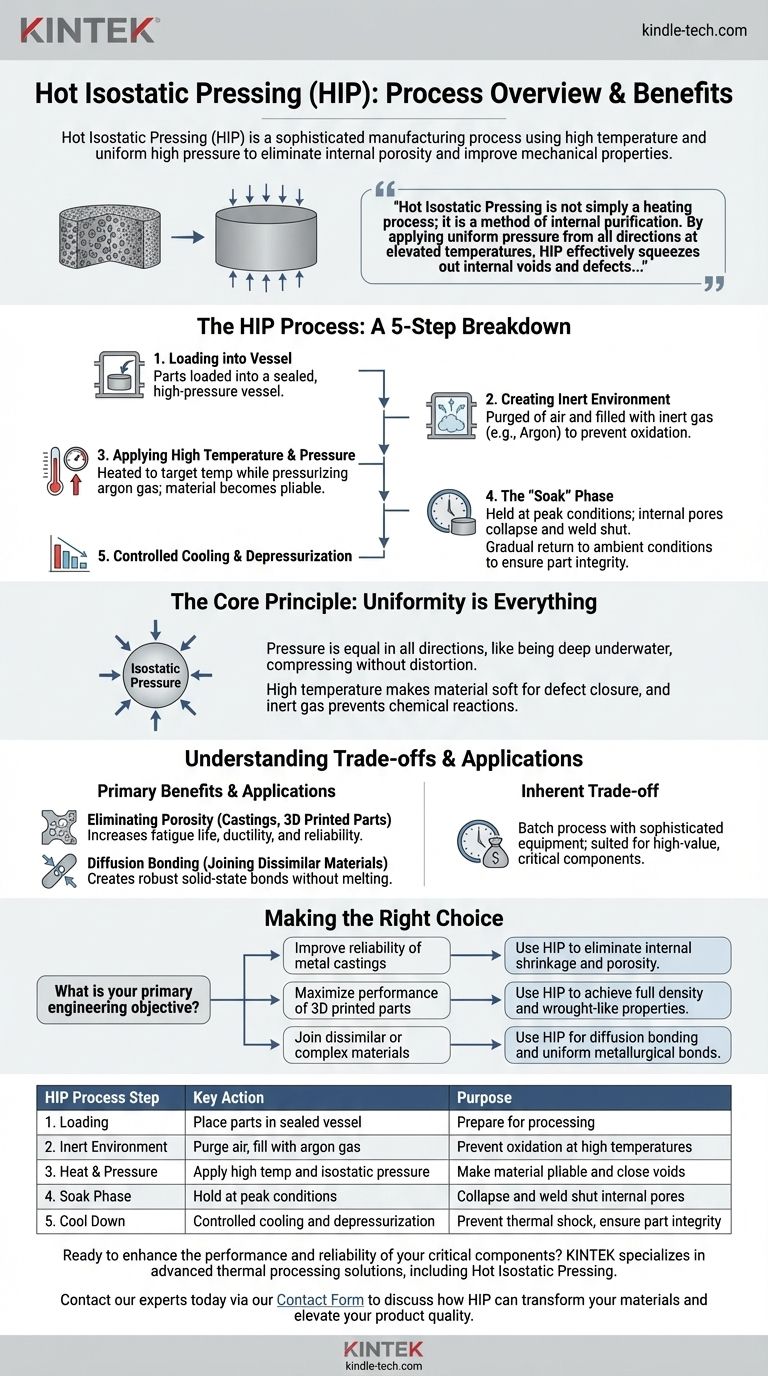

Comment fonctionne le pressage isostatique à chaud : une analyse étape par étape

Le processus HIP est méticuleusement contrôlé du début à la fin. Chaque étape est précisément programmée pour obtenir des résultats matériels spécifiques en fonction du composant et de son application prévue.

Étape 1 : Chargement dans l'enceinte

Les pièces ou composants sont soigneusement chargés dans l'enceinte de pression de l'unité HIP. Cette chambre peut aller de petites unités à l'échelle du laboratoire à de très grandes enceintes capables de contenir des tonnes de matériaux.

Étape 2 : Création de l'environnement inerte

Une fois scellée, la chambre est purgée de l'air et remplie d'un gaz inerte, généralement de l'argon. Ce gaz est essentiel car il empêche le matériau de s'oxyder ou de réagir chimiquement aux températures extrêmes utilisées dans le processus.

Étape 3 : Application de la température et de la pression élevées

L'enceinte est chauffée à la température cible tandis que le gaz argon est simultanément mis sous pression. La température abaisse la limite d'élasticité du matériau, le rendant malléable, tandis que l'immense pression du gaz agit sur chaque surface du composant.

Étape 4 : La phase de « maintien » : là où la transformation se produit

Le composant est maintenu à la température et à la pression maximales pendant une durée spécifiée, souvent appelée temps de « maintien ». Au cours de cette phase, la combinaison de la chaleur et de la pression hydrostatique uniforme provoque l'effondrement et la soudure des pores et des vides internes.

Étape 5 : Refroidissement contrôlé et dépressurisation

Une fois la phase de maintien terminée, le système commence un cycle de refroidissement et de dépressurisation soigneusement contrôlé. Ce retour progressif aux conditions ambiantes est crucial pour éviter le choc thermique et garantir l'intégrité de la pièce nouvellement densifiée.

Le principe fondamental : l'uniformité est essentielle

La partie « isostatique » du nom est la clé pour comprendre pourquoi ce processus est si efficace. Cela signifie que la pression est égale dans toutes les directions.

Ce que signifie la pression « isostatique »

Imaginez un composant au fond de l'océan. La pression de l'eau agit sur lui uniformément sous tous les angles possibles. Le HIP crée un effet similaire en utilisant un gaz à haute pression, garantissant que la pièce est comprimée vers l'intérieur sans déformer sa forme globale.

Le rôle de la température élevée

La pression seule ne suffit pas. La température élevée rend le matériau suffisamment souple pour que la pression du gaz puisse physiquement fermer les défauts internes tels que la porosité gazeuse ou les vides de retrait laissés par la coulée ou l'impression 3D.

Pourquoi un gaz inerte est essentiel

L'utilisation d'un gaz comme l'argon garantit que le milieu de pression est non réactif. Si de l'air ordinaire était utilisé, l'oxygène provoquerait une oxydation sévère à la surface du matériau à des températures aussi élevées, ruinant le composant.

Comprendre les compromis et les applications

Le HIP est un outil puissant, mais sa valeur est mieux comprise dans le contexte de ses applications principales et des compromis inhérents.

Le principal avantage : éliminer la porosité

L'utilisation la plus courante du HIP est la densification. Il est appliqué aux pièces moulées métalliques critiques et aux pièces fabriquées par fabrication additive (impression 3D) pour éliminer la porosité interne, ce qui augmente considérablement la durée de vie en fatigue, la ductilité et la fiabilité globale.

Une application clé : le soudage par diffusion

Le HIP peut être utilisé pour souder deux matériaux différents ou plus ensemble sans les faire fondre. À l'interface entre les matériaux, la chaleur et la pression favorisent la diffusion atomique, créant une liaison à l'état solide qui est souvent aussi solide que les matériaux de base eux-mêmes.

Le compromis inhérent : coût et temps du processus

Le HIP est un processus par lots qui nécessite un équipement sophistiqué et coûteux et peut prendre plusieurs heures du début à la fin. Cela le rend le mieux adapté aux composants de grande valeur où la performance et la fiabilité sont non négociables.

Faire le bon choix pour votre objectif

L'application du HIP doit être une décision délibérée basée sur un objectif d'ingénierie clair.

- Si votre objectif principal est d'améliorer la fiabilité des pièces moulées en métal : Utilisez le HIP pour éliminer le retrait interne et la porosité gazeuse, augmentant considérablement la durée de vie en fatigue et la résistance aux chocs.

- Si votre objectif principal est de maximiser la performance des pièces métalliques imprimées en 3D : Utilisez le HIP comme étape de post-traitement pour atteindre la densité complète et débloquer des propriétés mécaniques comparables aux matériaux corroyés.

- Si votre objectif principal est de joindre des matériaux dissemblables ou complexes : Utilisez le HIP pour le soudage par diffusion afin de créer une liaison métallurgique robuste et uniforme sans les problèmes associés au soudage ou au brasage.

En fin de compte, le pressage isostatique à chaud vous permet d'ingénieriser les matériaux de l'intérieur vers l'extérieur, garantissant une densité et des performances maximales.

Tableau récapitulatif :

| Étape du processus HIP | Action clé | Objectif |

|---|---|---|

| 1. Chargement | Placer les pièces dans l'enceinte scellée | Préparer pour le traitement |

| 2. Environnement inerte | Purgé l'air, rempli de gaz argon | Prévenir l'oxydation à haute température |

| 3. Chaleur et pression | Appliquer une température élevée et une pression isostatique | Rendre le matériau malléable et fermer les vides |

| 4. Phase de maintien | Maintenir aux conditions maximales | Effondrer et souder les pores internes |

| 5. Refroidissement | Refroidissement contrôlé et dépressurisation | Prévenir le choc thermique, assurer l'intégrité de la pièce |

Prêt à améliorer la performance et la fiabilité de vos composants critiques ?

KINTEK est spécialisée dans les solutions de traitement thermique avancées, y compris le pressage isostatique à chaud, pour vous aider à atteindre une densité matérielle maximale et des propriétés mécaniques supérieures. Que vous travailliez avec des pièces moulées de grande valeur, des pièces de fabrication additive ou que vous ayez besoin d'un soudage par diffusion, notre expertise et notre équipement sont conçus pour répondre aux exigences strictes des laboratoires et de la fabrication modernes.

Contactez nos experts dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont le HIP peut transformer vos matériaux et élever la qualité de votre produit.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse isostatique à chaud pour la recherche sur les batteries à état solide

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Moule de Presse Cylindrique avec Échelle pour Laboratoire

Les gens demandent aussi

- Comment une machine de pressage isostatique à chaud (HIP) améliore-t-elle la microstructure du Ga-LLZO ? Atteindre 97,5 % de densité

- Quelles conditions de traitement critiques sont fournies par un four de frittage à pressage à chaud sous vide ? Atteindre une densité de 98 % et plus.

- Quelle est l'importance de l'environnement sous vide dans un four VHP ? Créez facilement des composites purs Al3Ti/Al

- Comment une presse à chaud sous vide facilite-t-elle la formation de matériaux composites nanostructurés ? Atteindre une précision au niveau atomique

- Quel rôle le frittage par plasma d'étincelles (SPS) joue-t-il dans les alliages Ti-Nb-Zr ? Atteindre une résistance et une biocompatibilité élevées

- Pourquoi les pastilles de LiTa2PO8 (LTPO) doivent-elles subir un recuit après le pressage à chaud ? Assurer une conductivité ionique pure

- Comment le processus de pressage à chaud sous vide affecte-t-il les propriétés des matériaux finis ? Maximiser la densité et les performances

- Quels sont les avantages du refroidissement par four dans les composites Ti-Al ? Assurer l'intégrité structurelle et une planéité élevée