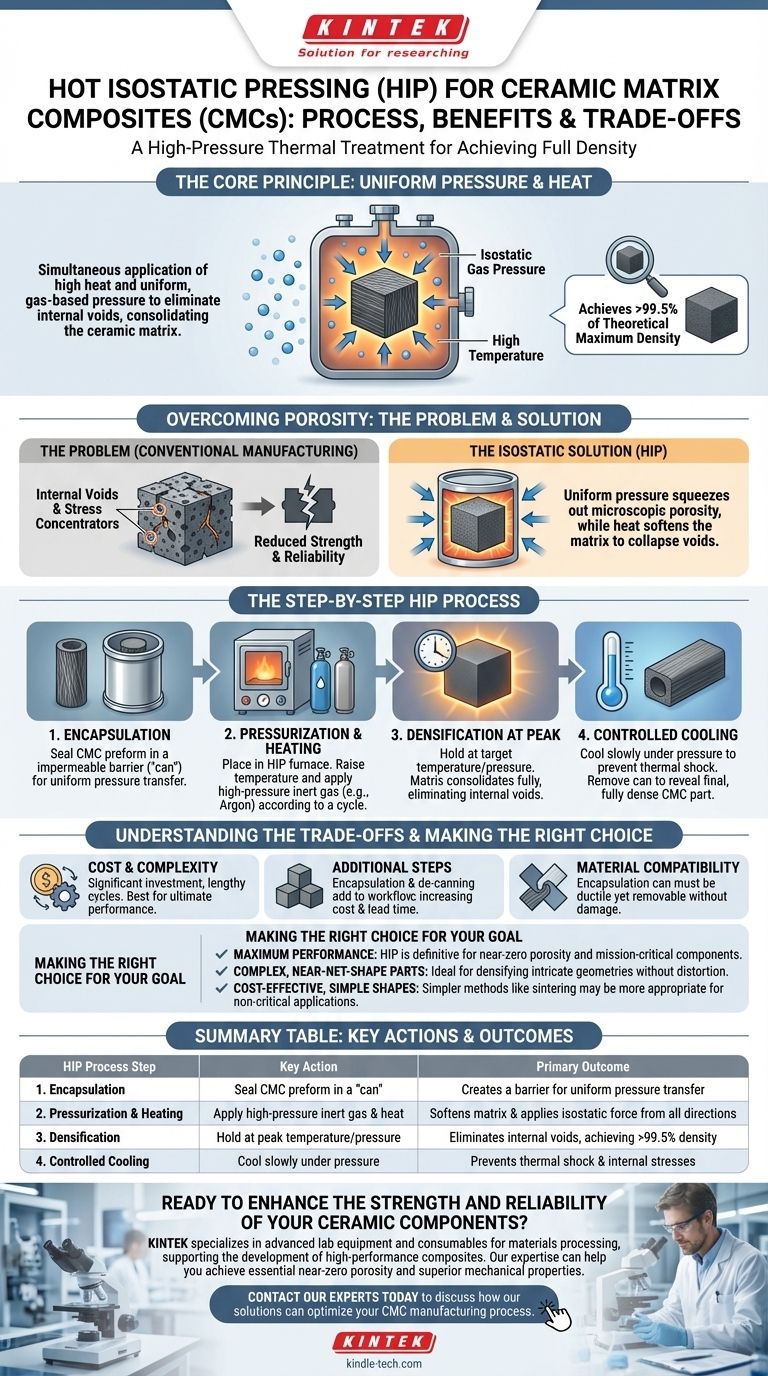

Le pressage isostatique à chaud (HIP) est un traitement thermique haute pression utilisé pour créer des composites à matrice céramique (CMC) entièrement denses. Le processus applique simultanément une température élevée et une pression uniforme à base de gaz à un composant, éliminant efficacement les vides internes et consolidant la matrice céramique autour de ses fibres de renforcement.

Le principe fondamental du pressage isostatique à chaud est l'utilisation d'un gaz inerte, tel que l'argon, pour appliquer une pression uniforme sous toutes les directions. Cette pression « isostatique », combinée à une chaleur élevée, élimine la porosité microscopique, ce qui donne un matériau fini avec une densité, une résistance et une intégrité structurelle supérieures.

Le principe de base : Vaincre la porosité

Le problème des vides internes

Dans la fabrication conventionnelle, de minuscules pores ou vides peuvent rester emprisonnés dans le matériau céramique après le traitement initial. Ces vides agissent comme des concentrateurs de contraintes et sont les principaux points de défaillance, réduisant considérablement la résistance et la fiabilité globales du matériau.

La solution isostatique

Le pressage isostatique à chaud résout ce problème en plaçant le composant CMC à l'intérieur d'une enceinte de pression scellée. L'enceinte est ensuite remplie d'un gaz inerte à haute pression, qui agit comme un milieu de transfert de pression.

Étant donné que la pression du gaz est uniforme, elle pousse sur le composant de manière égale depuis chaque direction. Ceci est fondamentalement différent du pressage mécanique, qui applique la force le long d'un seul axe.

Le rôle de la température élevée

Simultanément, le composant est chauffé à une température suffisamment élevée pour ramollir la matrice céramique à l'échelle microscopique. Cela permet au matériau de s'écouler et de se déformer sous l'immense pression externe, provoquant l'effondrement des vides internes.

Le processus HIP étape par étape pour les CMC

1. Encapsulation

La préforme CMC (la structure initiale de fibres et de matrice partiellement traitée) est généralement scellée à l'intérieur d'un conteneur métallique ou en verre, souvent appelé « boîte ». Cette boîte agit comme une barrière solide et imperméable contre laquelle le gaz peut appuyer, transférant la force à la pièce en céramique à l'intérieur.

2. Pressurisation et chauffage

Le composant encapsulé est placé à l'intérieur du four HIP. Le système est scellé, et la température ainsi que la pression sont augmentées selon un cycle précis et préprogrammé, adapté au matériau spécifique.

3. Densification aux conditions maximales

Le composant est maintenu à la température et à la pression cibles pendant une durée spécifique. Pendant ce « temps de maintien », la combinaison de chaleur et de pression force la matrice céramique à se consolider entièrement, atteignant une densité souvent supérieure à 99,5 % de son maximum théorique.

4. Refroidissement contrôlé

Une fois le temps de maintien terminé, le composant est refroidi sous pression. Ce refroidissement contrôlé est essentiel pour éviter le choc thermique et la formation de nouvelles contraintes internes. Une fois refroidie, la boîte extérieure est retirée, révélant la pièce CMC finale et entièrement dense.

Comprendre les compromis

Coût et complexité du processus

Les systèmes HIP représentent un investissement en capital important, et les cycles de processus peuvent être longs. Cela les rend plus coûteux que le frittage conventionnel et les réserve aux composants pour lesquels la performance ultime est le moteur principal.

Étapes de traitement supplémentaires

La nécessité d'encapsuler et de décapsuler ultérieurement ajoute des étapes au flux de fabrication. Cela peut augmenter à la fois le coût et le délai par rapport aux processus qui ne nécessitent pas ce confinement.

Compatibilité des matériaux

Le matériau utilisé pour la boîte d'encapsulation doit être choisi avec soin. Il doit être suffisamment ductile pour se déformer à la température HIP sans céder, tout en étant facilement amovible après la fin du processus sans endommager la pièce finie.

Faire le bon choix pour votre objectif

Lorsque vous décidez si le HIP est le processus approprié, tenez compte de l'application finale de votre composant.

- Si votre objectif principal est la performance et la fiabilité maximales : Le HIP est le choix définitif pour créer des composants critiques pour la mission avec une porosité quasi nulle et des propriétés mécaniques supérieures.

- Si votre objectif principal est de produire des pièces complexes de forme quasi finale : La pression uniforme du HIP est idéale pour densifier des géométries complexes sans le risque de distorsion courant dans d'autres méthodes.

- Si votre objectif principal est la production rentable de formes simples : Pour les applications non critiques, des méthodes plus simples et moins coûteuses comme le frittage conventionnel peuvent être un choix plus approprié.

En exploitant la puissance unique de la chaleur et de la pression uniformes, le pressage isostatique à chaud transforme les composites céramiques avancés en composants capables de résister aux environnements les plus exigeants.

Tableau récapitulatif :

| Étape du processus HIP | Action clé | Résultat principal |

|---|---|---|

| 1. Encapsulation | Sceller la préforme CMC dans une « boîte » | Crée une barrière pour le transfert de pression uniforme |

| 2. Pressurisation et chauffage | Appliquer un gaz inerte à haute pression (ex. : Argon) et de la chaleur | Ramollit la matrice et applique une force isostatique sous toutes les directions |

| 3. Densification | Maintenir à température/pression maximales | Élimine les vides internes, atteignant une densité > 99,5 % |

| 4. Refroidissement contrôlé | Refroidir lentement sous pression | Prévient le choc thermique et les contraintes internes |

Prêt à améliorer la résistance et la fiabilité de vos composants céramiques ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le traitement des matériaux, y compris les technologies qui soutiennent le développement de composites haute performance. Notre expertise peut vous aider à atteindre la porosité quasi nulle et les propriétés mécaniques supérieures essentielles pour les applications critiques.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre processus de fabrication de CMC.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à tube sous vide haute pression de laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide par rapport au HIP ? Optimisation de la production de composites fibre-feuille

- Comment la phase de dégazage dans une presse à chaud sous vide (VHP) optimise-t-elle les performances des composites diamant/aluminium ?

- Comment l'environnement de haute température et haute pression fourni par l'équipement de pressage à chaud sous vide améliore-t-il la liaison interfaciale entre les fibres de Mo et la matrice de TiAl ?

- Quels avantages techniques offre un four de pressage à chaud sous vide ? Obtenez une densification supérieure dans les composites Al-Si

- Pourquoi un vide poussé doit-il être maintenu pendant le frittage Cu-CNT ? Assurer une liaison et une intégrité matérielle optimales