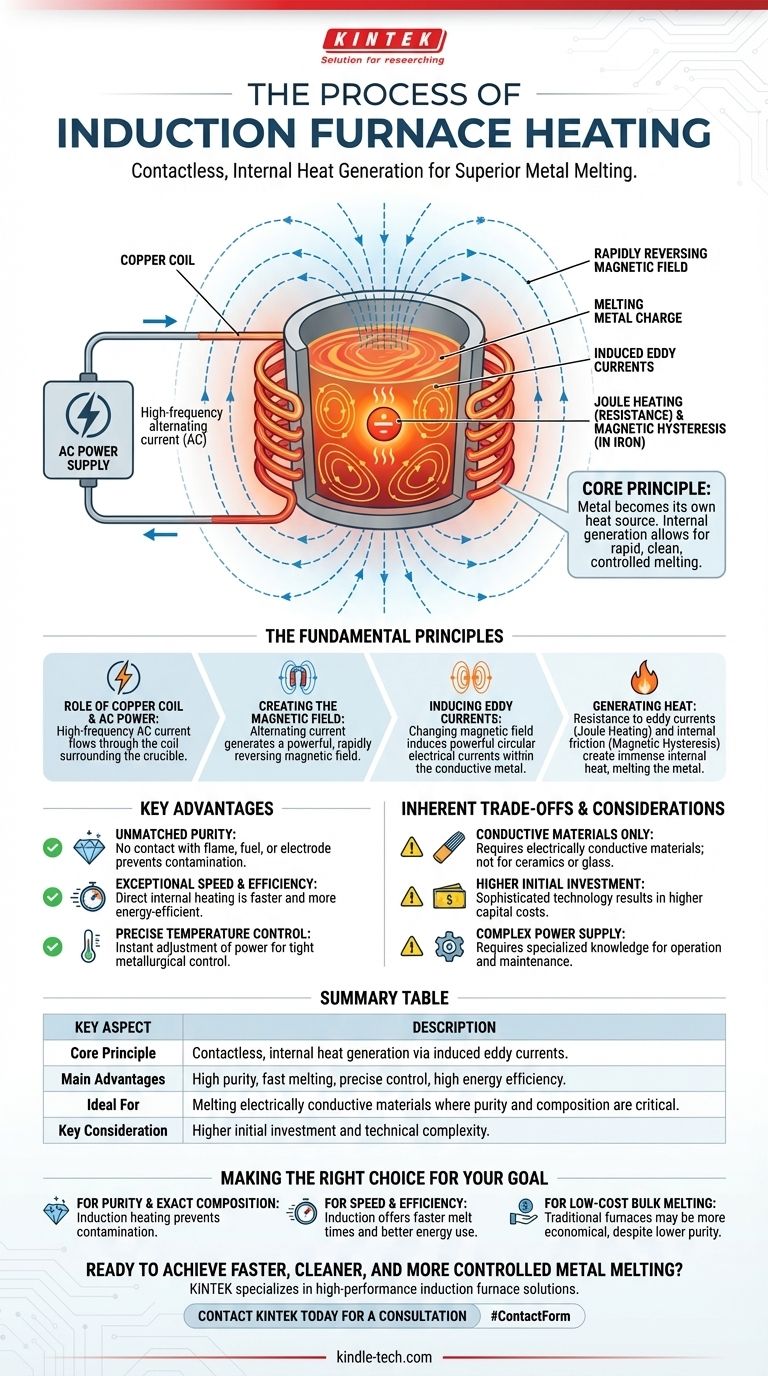

À la base, le chauffage par four à induction est un processus de génération de chaleur interne sans contact. Un four à induction utilise un courant électrique alternatif puissant circulant à travers une bobine de cuivre pour créer un champ magnétique à inversion rapide. Ce champ pénètre le métal conducteur contenu dans un creuset, induisant des courants électriques internes appelés courants de Foucault. La propre résistance du métal à ces courants génère une chaleur intense, le faisant fondre de l'intérieur vers l'extérieur.

Le principe essentiel du chauffage par induction est que le métal devient sa propre source de chaleur. Contrairement aux fours conventionnels qui appliquent une chaleur externe, cette génération interne assure une fusion rapide, propre et hautement contrôlée sans contact direct ni combustion.

Les principes fondamentaux du chauffage par induction

Pour vraiment comprendre comment fonctionne un four à induction, il est essentiel de saisir la séquence des principes physiques qui convertissent l'énergie électrique en énergie thermique au sein du métal lui-même.

Le rôle de la bobine de cuivre et de l'alimentation en courant alternatif

Le processus commence par une alimentation électrique spécialisée qui envoie un courant alternatif (CA) à haute fréquence à travers une bobine de cuivre à plusieurs spires. Cette bobine est soigneusement construite pour entourer, mais sans le toucher, le creuset contenant le métal à fondre.

Création du champ magnétique

Selon les lois de l'électromagnétisme, tout courant électrique génère un champ magnétique. Parce que le courant est alternatif, il crée un champ magnétique puissant et à inversion rapide qui rayonne de la bobine et traverse facilement le creuset non conducteur.

Induction des courants de Foucault

C'est le mécanisme central de l'induction. Lorsque le champ magnétique change rapidement de direction, il induit des courants électriques circulaires puissants au sein de la charge métallique conductrice. Ceux-ci sont connus sous le nom de courants de Foucault. Le four agit efficacement comme un transformateur, où la bobine de cuivre est le primaire et la charge métallique elle-même devient le secondaire.

Génération de chaleur par résistance (chauffage Joule)

Tous les matériaux conducteurs ont un certain niveau de résistance électrique. Lorsque les courants de Foucault induits traversent le métal, ils rencontrent cette résistance, ce qui génère une chaleur immense. Ce phénomène est connu sous le nom de chauffage Joule, et c'est la principale source de chaleur qui fait fondre le métal.

L'effet secondaire : l'hystérésis magnétique

Pour les matériaux ferromagnétiques comme le fer, il existe une source de chaleur supplémentaire. L'inversion rapide du champ magnétique provoque le basculement rapide des domaines magnétiques à l'intérieur du fer. Ce frottement interne, connu sous le nom d'hystérésis magnétique, contribue également à l'effet de chauffage global.

Comprendre les avantages clés

La méthode de génération de chaleur interne confère aux fours à induction plusieurs avantages opérationnels distincts par rapport aux fours traditionnels à combustible ou à arc.

Pureté inégalée

Parce que la chaleur est générée à l'intérieur de la charge, il n'y a aucun contact avec une flamme, un combustible ou une électrode. Cela élimine une source majeure de contamination, rendant les fours à induction idéaux pour la production de métaux de haute pureté et d'alliages formulés avec précision.

Vitesse et efficacité exceptionnelles

La chaleur est générée exactement là où elle est nécessaire : à l'intérieur du métal. Ce transfert direct d'énergie est extrêmement efficace et permet des cycles de fusion significativement plus rapides par rapport aux méthodes qui doivent d'abord chauffer les parois du four, puis transférer cette chaleur à la charge.

Contrôle précis de la température

La puissance délivrée à la bobine d'induction peut être ajustée instantanément et avec une grande précision. Cela donne aux opérateurs un contrôle strict de la température de fusion, ce qui est essentiel pour répondre aux exigences métallurgiques strictes des alliages spécialisés.

Les compromis et considérations inhérents

Malgré ses avantages, la technologie d'induction n'est pas une solution universelle. Comprendre ses limites est crucial pour prendre une décision éclairée.

Exigence de matériaux conducteurs

L'ensemble du processus repose sur l'induction de courants électriques au sein de la charge. Par conséquent, le chauffage par induction n'est efficace que pour les matériaux électriquement conducteurs. Il ne peut pas être utilisé pour chauffer directement des matériaux non conducteurs comme la céramique ou le verre.

Investissement initial plus élevé

Les systèmes de fours à induction, en particulier leurs alimentations haute fréquence, sont technologiquement sophistiqués. Cela entraîne un coût d'investissement plus élevé par rapport aux fours à combustion plus simples.

Complexité de l'alimentation électrique

Les unités d'alimentation qui entraînent la bobine d'induction sont des dispositifs électroniques complexes. Elles nécessitent des connaissances spécialisées pour leur fonctionnement et leur maintenance, ce qui peut être une considération pour les installations sans personnel technique dédié.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de chauffage dépend entièrement de vos priorités opérationnelles et des matériaux avec lesquels vous travaillez.

- Si votre objectif principal est la pureté de l'alliage et la composition exacte : Le chauffage par induction est le choix supérieur car il empêche la contamination par le combustible ou les électrodes.

- Si votre objectif principal est la vitesse et l'efficacité de la production : Le chauffage rapide et direct des fours à induction offre des temps de fusion significativement plus rapides et une meilleure utilisation de l'énergie que de nombreuses méthodes conventionnelles.

- Si votre objectif principal est la fusion en vrac à faible coût de métaux moins sensibles : Un four traditionnel à combustible ou à arc peut être une solution plus économique, malgré un contrôle et une pureté moindres.

Comprendre ce principe de génération de chaleur interne est la clé pour tirer parti de la technologie d'induction pour des résultats métallurgiques supérieurs.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Génération de chaleur interne sans contact via des courants électriques induits (courants de Foucault). |

| Principaux avantages | Haute pureté (pas de contamination), fusion rapide, contrôle précis de la température et haute efficacité énergétique. |

| Idéal pour | La fusion de matériaux électriquement conducteurs, surtout lorsque la haute pureté et la composition précise de l'alliage sont critiques. |

| Considération clé | Investissement initial et complexité technique plus élevés par rapport à certains fours conventionnels. |

Prêt à réaliser une fusion de métaux plus rapide, plus propre et plus contrôlée ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire haute performance, y compris les solutions avancées de fours à induction. Nos systèmes sont conçus pour offrir la pureté, la vitesse et la précision dont votre laboratoire ou votre installation de production a besoin.

Laissez nos experts vous aider à sélectionner la solution de chauffage par induction parfaite pour vos matériaux et objectifs spécifiques.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment notre technologie peut améliorer vos processus métallurgiques.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Quel est le rôle principal d'un four à induction dans la synthèse des superalliages austénitiques ? Atteindre une homogénéité supérieure

- Comment contrôler le chauffage par induction ? Maîtriser la puissance, la fréquence et la conception de la bobine

- Quelles sont les applications du chauffage par induction ? Obtenez une chaleur rapide, propre et précise

- Quelle est la fonction d'un four à induction sous vide dans les alliages AlMgZn ? Obtenir une synthèse de haute pureté

- Le chauffage par induction fonctionne-t-il sur le cuivre ? Oui, avec le bon équipement haute fréquence.

- Qu'est-ce que la méthode de fusion à l'arc ? Maîtriser le traitement des métaux et alliages de haute pureté

- Quels sont les avantages d'utiliser un four à induction sans noyau par rapport à un four à induction à noyau ? Flexibilité inégalée pour divers alliages

- Quelle est la fonction principale d'un four à induction sous vide dans l'acier HSLA ? Maîtriser la pureté pour les alliages haute performance