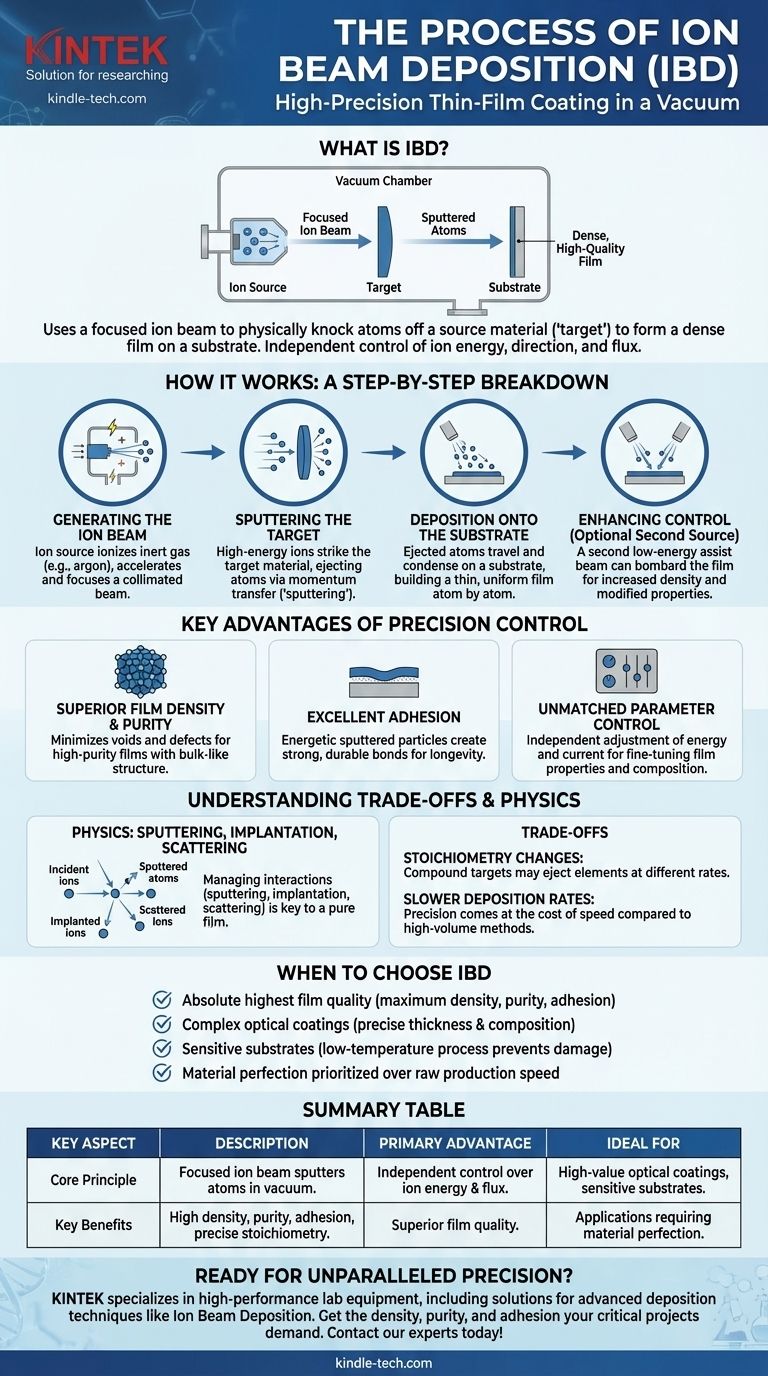

À la base, le processus de dépôt par faisceau d'ions (IBD) est une méthode de revêtement de couches minces de haute précision qui fonctionne sous vide. Il utilise un faisceau d'ions focalisé et à haute énergie pour arracher physiquement des atomes d'un matériau source (appelé « cible »), qui voyagent ensuite et se condensent sur une surface séparée (le « substrat ») pour former un film exceptionnellement dense et de haute qualité.

La caractéristique déterminante du dépôt par faisceau d'ions est la séparation de la source d'ions du matériau cible. Cette séparation offre un niveau de contrôle indépendant sans précédent sur l'énergie, la direction et le flux des ions, ce qui donne des films d'une densité, d'une pureté et d'une adhérence supérieures à celles des autres techniques de dépôt.

Comment fonctionne le dépôt par faisceau d'ions : une analyse étape par étape

Pour comprendre les avantages de l'IBD, il est essentiel de visualiser ses étapes distinctes. L'ensemble du processus se déroule dans une chambre à vide poussé pour éviter toute contamination.

Génération du faisceau d'ions

Le processus commence par une source d'ions, qui est un dispositif spécialisé qui ionise un gaz inerte, généralement de l'argon. Cela crée des ions chargés positivement qui sont ensuite extraits et accélérés par un système de grille à haute tension, formant un faisceau bien défini et hautement collimaté.

Pulvérisation de la cible

Ce faisceau d'ions à haute énergie est dirigé vers la cible, qui est constituée du matériau que vous souhaitez déposer. Lorsque les ions frappent la cible, ils transfèrent leur quantité de mouvement aux atomes de la cible, un processus connu sous le nom de pulvérisation cathodique (sputtering). Cette collision a suffisamment de force pour éjecter ou « pulvériser » des atomes de la surface de la cible.

Dépôt sur le substrat

Les atomes pulvérisés voyagent en ligne droite de la cible et se condensent sur le substrat, qui est stratégiquement placé à proximité. Atome par atome, ce processus construit un film mince, uniforme et étroitement lié sur la surface du substrat.

Amélioration du contrôle avec une deuxième source

Dans les configurations plus avancées, une deuxième source d'ions peut être dirigée directement sur le substrat. Ce « faisceau d'assistance » bombarde le film en croissance avec des ions de faible énergie, compactant davantage le matériau déposé. Cela augmente la densité du film, modifie la contrainte interne et améliore les propriétés optiques ou mécaniques.

Les avantages clés du contrôle de précision

L'architecture unique de l'IBD est directement responsable de ses principaux avantages. Étant donné que les caractéristiques du faisceau d'ions peuvent être gérées indépendamment du dépôt du matériau, les ingénieurs obtiennent un contrôle précis sur le film final.

Densité et pureté supérieures du film

L'énergie fournie par les ions crée un film avec une structure dense, presque similaire à celle d'un matériau massif. Cela minimise les vides et les défauts, conduisant à une pureté accrue et à des performances améliorées, en particulier dans les applications optiques et électroniques.

Excellente adhérence

La nature énergétique des particules pulvérisées favorise une liaison forte et tenace entre la couche mince et le matériau du substrat. Cette adhérence est essentielle pour la durabilité et la longévité du revêtement.

Contrôle des paramètres inégalé

L'énergie et le courant du faisceau d'ions peuvent être ajustés indépendamment. Cela permet d'affiner le taux de dépôt et les propriétés du film résultant, telles que sa structure cristalline et sa composition (stœchiométrie), avec un niveau de précision que d'autres méthodes ne peuvent égaler.

Comprendre les compromis et la physique

Bien que puissant, l'IBD n'est pas une solution universelle. Comprendre sa mécanique sous-jacente et ses limites est crucial pour prendre une décision éclairée.

Pulvérisation, implantation et diffusion

L'interaction entre le faisceau d'ions et la cible implique trois événements clés. La pulvérisation est le résultat souhaité. Cependant, certains ions peuvent s'intégrer dans le film ou la cible (implantation), et d'autres peuvent rebondir sur la surface (diffusion). La gestion de ces effets est essentielle pour obtenir un film pur.

Potentiel de changements dans la stœchiométrie

Lors de la pulvérisation d'une cible composée (faite de plusieurs éléments), les éléments peuvent être éjectés à des vitesses légèrement différentes. Cela peut modifier la composition chimique du film final. Bien que l'IBD offre des outils pour contrôler cela, c'est un facteur qui doit être géré avec soin.

Taux de dépôt plus lents

La précision et le contrôle de l'IBD se font souvent au détriment de la vitesse. Ses taux de dépôt sont généralement inférieurs à ceux des techniques à haut volume comme la pulvérisation cathodique magnétron. Cela le rend idéal pour les applications de grande valeur où la qualité est plus importante que le débit.

Quand choisir le dépôt par faisceau d'ions

Votre choix final dépend entièrement des exigences de votre application spécifique.

- Si votre objectif principal est la qualité de film la plus absolue : L'IBD est le choix supérieur pour obtenir une densité, une pureté et une adhérence maximales dans les applications critiques.

- Si votre objectif principal est les revêtements optiques complexes : Le contrôle précis et indépendant de l'épaisseur et de la composition du film rend l'IBD idéal pour la fabrication de filtres optiques et de miroirs avancés.

- Si votre objectif principal est les substrats sensibles : L'IBD est un processus à basse température, ce qui empêche les dommages thermiques aux matériaux délicats comme les polymères ou les composants électroniques préexistants.

- Si votre objectif principal est la production à grand volume et à faible coût : Vous devrez peut-être pondérer la qualité supérieure de l'IBD par rapport aux taux de dépôt plus rapides offerts par les méthodes alternatives.

En fin de compte, choisir le dépôt par faisceau d'ions est une décision de privilégier la précision et la perfection du matériau par rapport à la vitesse de production brute.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe de base | Utilise un faisceau d'ions focalisé pour pulvériser des atomes d'une cible sur un substrat sous vide. |

| Avantage principal | Contrôle indépendant de l'énergie et du flux d'ions pour une qualité de film supérieure. |

| Avantages clés | Haute densité de film, excellente pureté, forte adhérence, contrôle précis de la stœchiométrie. |

| Idéal pour | Revêtements optiques de grande valeur, substrats sensibles, applications nécessitant la perfection des matériaux. |

Prêt à obtenir une précision inégalée dans vos applications de couches minces ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les solutions pour les techniques de dépôt avancées telles que le dépôt par faisceau d'ions. Notre expertise garantit que vous obtenez la densité, la pureté et l'adhérence que vos projets critiques exigent. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux besoins spécifiques de votre laboratoire avec des équipements et des consommables fiables.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Lyophilisateur de laboratoire haute performance

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire