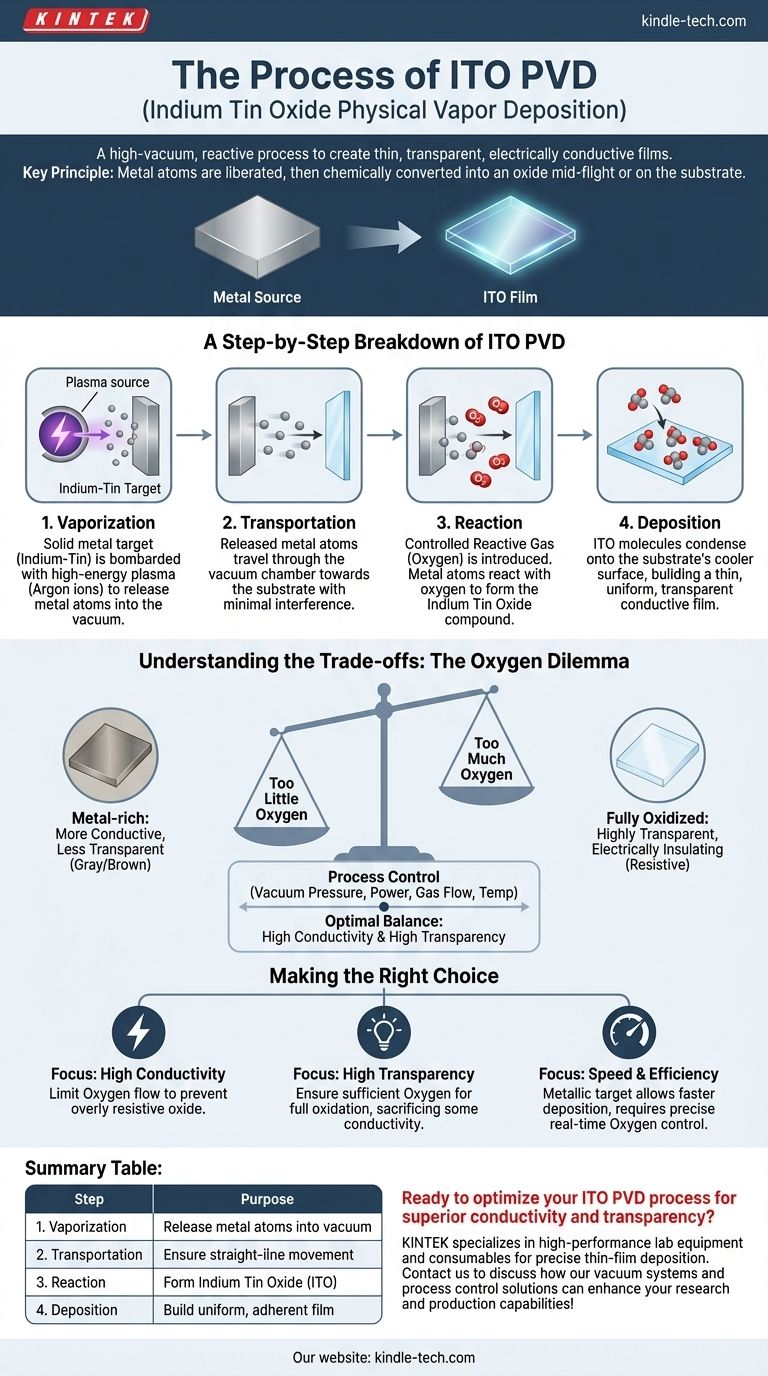

En bref, le dépôt physique en phase vapeur (PVD) d'oxyde d'indium-étain (ITO) est un processus sous vide poussé utilisé pour créer un film mince, transparent et électriquement conducteur. Il fonctionne en bombardant un matériau source, généralement un alliage d'indium-étain, pour libérer des atomes qui se déplacent ensuite vers un substrat. Au cours de ce processus, de l'oxygène est introduit pour réagir avec les atomes métalliques, formant le composé d'oxyde d'indium-étain souhaité qui se dépose sur le substrat sous forme de film solide.

Le principe fondamental à saisir est que le PVD d'ITO ne consiste pas seulement à déposer un matériau ; c'est un processus réactif soigneusement contrôlé. Les atomes métalliques sont d'abord libérés d'une source, puis convertis chimiquement en oxyde en cours de vol ou à la surface du substrat, créant un nouveau matériau aux propriétés optiques et électriques uniques.

Le principe fondamental : du métal au conducteur transparent

Le PVD est fondamentalement une technique de construction de matériaux atome par atome dans un environnement contrôlé. L'ensemble du processus se déroule à l'intérieur d'une chambre à vide poussé, ce qui est essentiel pour deux raisons.

Premièrement, le vide assure la pureté en éliminant l'air et les autres contaminants qui pourraient interférer avec le film. Deuxièmement, la basse pression permet aux atomes vaporisés de se déplacer de la source au substrat cible avec peu ou pas de collisions.

Pour l'ITO, l'objectif est de créer un oxyde métallique très spécifique. Cela nécessite non seulement un matériau source, mais aussi un gaz réactif, qui transforme le métal déposé en un film céramique transparent.

Une explication étape par étape du PVD d'ITO

Bien qu'il existe plusieurs variantes de PVD (comme la pulvérisation cathodique ou l'évaporation), le processus de création d'un film réactif comme l'ITO suit généralement quatre étapes distinctes.

Étape 1 : Vaporisation

Le processus commence par un matériau source solide, appelé cible. Pour l'ITO, il s'agit le plus souvent d'un alliage métallique d'indium et d'étain.

Cette cible est bombardée par une source d'énergie élevée, généralement un plasma créé à partir d'un gaz inerte comme l'argon. L'impact des ions plasma énergétiques arrache ou "pulvérise" des atomes individuels d'indium et d'étain de la cible, les libérant dans la chambre à vide en phase vapeur.

Étape 2 : Transport

Une fois libérés de la cible, les atomes métalliques traversent l'environnement à basse pression vers le substrat — le matériau à revêtir (par exemple, le verre ou le plastique).

Parce que la pression est si basse, ces atomes se déplacent en ligne droite avec un minimum d'interférences, garantissant qu'ils peuvent atteindre leur destination.

Étape 3 : Réaction

C'est l'étape la plus critique pour la formation de l'ITO. Pendant que les atomes d'indium et d'étain sont en transit, une quantité contrôlée de gaz réactif (oxygène) est introduite dans la chambre.

Les atomes libres d'indium et d'étain réagissent avec les atomes d'oxygène. Cette réaction chimique forme le composé d'oxyde d'indium-étain. Cette réaction peut se produire dans l'espace entre la cible et le substrat ou à la surface du substrat lui-même.

Étape 4 : Dépôt

Les molécules d'ITO nouvellement formées arrivent au substrat et se condensent sur sa surface plus froide.

Ce dépôt s'accumule couche par couche, formant un film extrêmement mince, uniforme et solide qui adhère fortement au substrat. Les propriétés du film final sont le résultat direct du contrôle exercé au cours des trois étapes précédentes.

Comprendre les compromis

La qualité d'un film d'ITO est très sensible aux paramètres du processus. Atteindre l'équilibre délicat entre une conductivité électrique élevée et une transparence optique élevée est le défi central.

Le dilemme de l'oxygène

La quantité d'oxygène introduite pendant la phase de réaction est critique.

Trop peu d'oxygène donne un film "riche en métal" qui est plus conducteur mais moins transparent, apparaissant souvent grisâtre ou brunâtre. Trop d'oxygène crée un film entièrement oxydé, très transparent, mais électriquement isolant (très résistif).

Le contrôle du processus est primordial

L'obtention d'un film d'ITO de haute qualité nécessite un contrôle précis de multiples variables. Celles-ci incluent la pression du vide, la puissance appliquée à la cible, les débits des gaz argon et oxygène, et la température du substrat. Même des déviations mineures peuvent altérer considérablement les performances du film.

Faire le bon choix pour votre objectif

Les paramètres du processus PVD d'ITO doivent être ajustés en fonction du résultat souhaité pour le produit final.

- Si votre objectif principal est une conductivité élevée : Vous devez limiter soigneusement le flux d'oxygène au minimum requis pour la transparence, empêchant la formation d'un oxyde entièrement stœchiométrique trop résistif.

- Si votre objectif principal est une transparence élevée : Vous devez assurer un apport suffisant d'oxygène pour oxyder complètement les atomes métalliques, sacrifiant une certaine conductivité pour maximiser la transmission de la lumière.

- Si votre objectif principal est la vitesse et l'efficacité du processus : L'utilisation d'une cible métallique d'indium-étain permet des taux de dépôt plus élevés, mais exige un contrôle en temps réel plus sophistiqué du gaz d'oxygène réactif.

En fin de compte, maîtriser le processus PVD d'ITO est un exercice d'équilibre entre des propriétés concurrentes pour créer un oxyde conducteur transparent de haute performance.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Vaporisation | Pulvériser la cible d'indium-étain avec du plasma d'argon | Libérer les atomes métalliques dans la chambre à vide |

| 2. Transport | Les atomes se déplacent dans un environnement à basse pression | Assurer un mouvement en ligne droite vers le substrat |

| 3. Réaction | Introduire de l'oxygène gazeux pour réagir avec les atomes métalliques | Former le composé d'oxyde d'indium-étain (ITO) |

| 4. Dépôt | Les molécules d'ITO se condensent sur la surface du substrat | Former un film conducteur transparent uniforme et adhérent |

Prêt à optimiser votre processus PVD d'ITO pour une conductivité et une transparence supérieures ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour le dépôt de couches minces précis. Que vous développiez des écrans, des écrans tactiles ou des dispositifs optoélectroniques, notre expertise en systèmes de vide et en contrôle de processus peut vous aider à atteindre l'équilibre parfait entre les propriétés électriques et optiques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de recherche et de production de couches minces de votre laboratoire !

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Matériaux diamantés dopés au bore par CVD

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

Les gens demandent aussi

- Comment fonctionne le MPCVD ? Un guide sur le dépôt de films de haute qualité à basse température

- Quelle est la difficulté de faire pousser un diamant ? Le défi immense de la précision au niveau atomique

- Quelle est la fréquence du MPCVD ? Un guide pour choisir entre 2,45 GHz et 915 MHz pour votre application

- Qu'est-ce que la méthode du plasma micro-ondes ? Un guide pour la synthèse de matériaux de haute pureté

- Qu'est-ce que la méthode MPCVD ? Un guide pour la synthèse de diamants de haute pureté