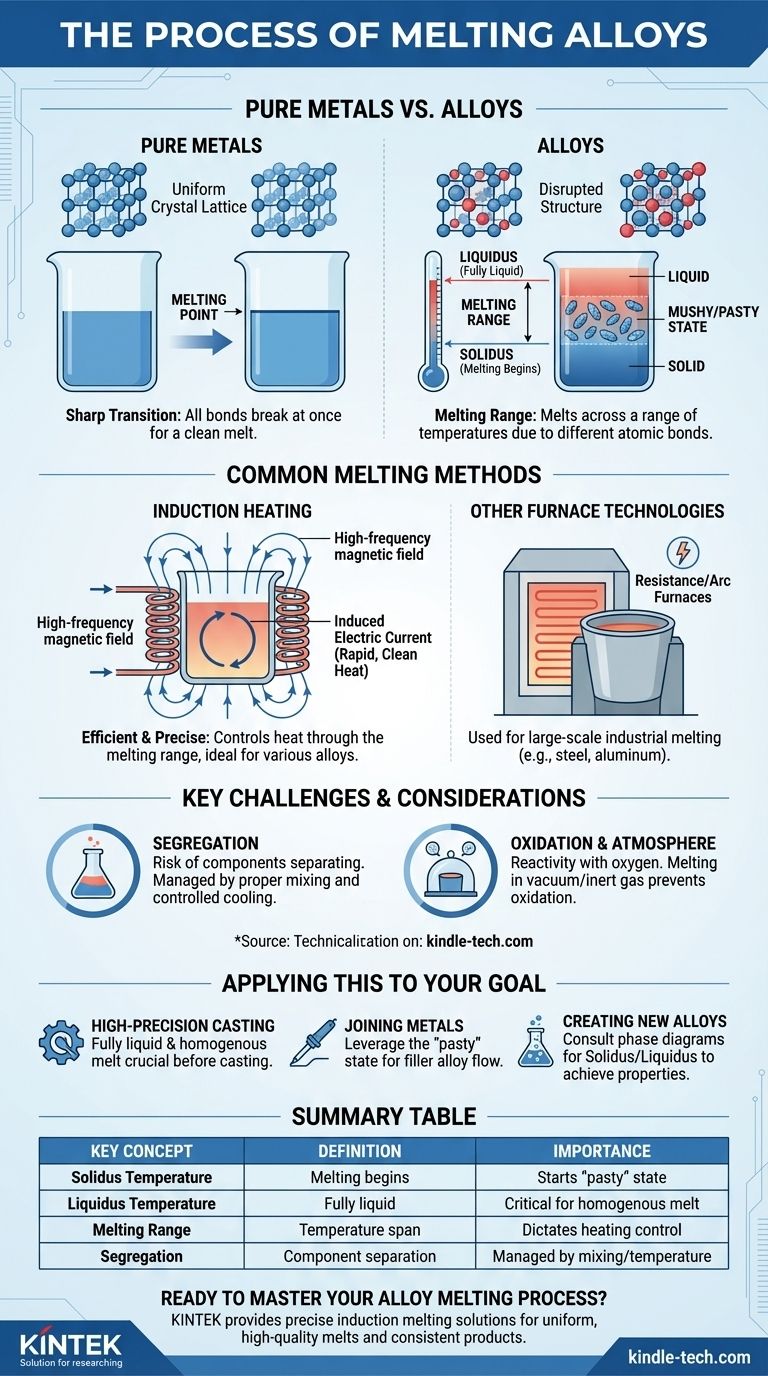

La différence fondamentale est que la plupart des alliages ne fondent pas à une température unique et spécifique. Contrairement aux métaux purs, ils passent de l'état solide à l'état liquide sur une plage de températures, traversant un état semi-solide ou « pâteux » dans le processus.

La clé pour comprendre comment les alliages fondent est de passer du concept de « point de fusion » unique à celui de « plage de fusion ». Cette plage est définie par deux températures critiques : le solidus, où la fusion commence, et le liquidus, où l'alliage devient entièrement liquide.

La science de la plage de fusion

Le comportement unique de fusion d'un alliage est le résultat direct de sa structure atomique. C'est ce qui le distingue d'un élément pur.

Métaux purs : une transition nette

Un métal pur, comme le fer ou le cuivre, possède un réseau cristallin uniforme. Tous ses atomes sont de taille identique et sont maintenus ensemble par des liaisons de force égale.

Lorsqu'il est chauffé à son point de fusion spécifique, il y a suffisamment d'énergie pour rompre toutes ces liaisons simultanément, provoquant une transition rapide et nette du solide au liquide.

Alliages : le Solidus et le Liquidus

Les alliages sont des mélanges de deux métaux ou plus. Les atomes de tailles différentes des éléments constitutifs perturbent la structure cristalline ordonnée et uniforme.

Cette perturbation crée des zones avec des liaisons plus faibles. Lorsque l'alliage est chauffé, ces zones plus faibles commencent à fondre en premier à une température appelée solidus.

L'état « pâteux » ou « boueux »

Entre les températures du solidus et du liquidus, l'alliage existe sous forme d'un mélange de cristaux solides et de liquide en fusion. Cet état semi-solide est souvent décrit comme « pâteux » ou « boueux ».

Ce n'est que lorsque la température atteint le liquidus qu'il y a suffisamment d'énergie pour rompre toutes les liaisons cristallines restantes, rendant l'ensemble de l'alliage entièrement liquide.

Méthodes courantes pour la fusion des alliages

Contrôler précisément la température tout au long de la plage de fusion est essentiel pour obtenir un produit final uniforme et de haute qualité. Les techniques modernes sont conçues pour ce niveau de contrôle.

Chauffage par induction

Le chauffage par induction est une méthode très efficace et largement utilisée pour faire fondre les alliages, des métaux précieux comme l'or et l'argent aux alliages industriels comme le laiton et le bronze.

Ce processus utilise un champ magnétique alternatif puissant et à haute fréquence pour induire un courant électrique directement à l'intérieur du métal. Ce courant interne génère une chaleur rapide, propre et hautement contrôlable.

La précision du chauffage par induction est idéale pour gérer le parcours d'un alliage à travers sa plage solidus-liquidus sans surchauffer ni brûler des éléments précieux.

Autres technologies de fours

Bien que l'induction soit prédominante, d'autres méthodes comme les fours à résistance (utilisant des éléments chauffants) ou les fours à arc (utilisant un arc électrique de haute puissance) sont également utilisées, en particulier pour la fusion industrielle à grande échelle des alliages d'acier et d'aluminium.

Défis et considérations clés

Le processus de fusion progressif des alliages présente des défis uniques qui doivent être gérés pour garantir la qualité du matériau final.

Le risque de ségrégation

Étant donné que différents composants de l'alliage peuvent fondre ou se solidifier à des vitesses différentes, il existe un risque de séparation. C'est ce qu'on appelle la ségrégation.

Si elle n'est pas gérée par un mélange approprié et un refroidissement contrôlé, la ségrégation peut entraîner une coulée finale incohérente avec des points faibles ou de mauvaises performances.

Contrôle de l'atmosphère

De nombreux métaux, comme l'aluminium, sont très réactifs avec l'oxygène, surtout à l'état fondu.

La fusion est donc souvent effectuée sous vide ou dans une atmosphère de gaz inerte (comme l'argon) pour prévenir l'oxydation, qui peut introduire des impuretés et compromettre l'intégrité de l'alliage.

Application à votre objectif

Comprendre la plage de fusion d'un alliage n'est pas seulement académique ; cela a un impact direct sur la manière dont vous devez aborder votre travail.

- Si votre objectif principal est la coulée de haute précision (par exemple, bijoux ou aérospatiale) : Vous devez utiliser une méthode de chauffage précisément contrôlée comme l'induction pour vous assurer que l'alliage devient entièrement liquide et homogène avant la coulée.

- Si votre objectif principal est d'assembler des métaux (par exemple, soudure tendre ou brasure) : Vous exploitez intentionnellement l'état « pâteux » de l'alliage d'apport pour lui permettre de s'écouler dans le joint avant qu'il ne se solidifie complètement.

- Si votre objectif principal est de créer de nouveaux alliages : Vous devez consulter attentivement les diagrammes de phase pour prédire les températures solidus et liquidus afin d'obtenir les propriétés matérielles souhaitées.

Maîtriser un alliage nécessite de comprendre son voyage unique du solide au liquide.

Tableau récapitulatif :

| Concept clé | Définition | Importance |

|---|---|---|

| Température de Solidus | La température à laquelle la fusion commence. | Marque le début de l'état semi-solide « pâteux ». |

| Température de Liquidus | La température à laquelle l'alliage est entièrement liquide. | Cruciale pour obtenir une fusion homogène pour la coulée. |

| Plage de fusion | L'étendue de température entre le solidus et le liquidus. | Détermine le processus de chauffage et le contrôle requis. |

| Ségrégation | Le risque que les composants de l'alliage se séparent pendant la fusion/le refroidissement. | Gérée par un mélange approprié et un contrôle de la température. |

Prêt à maîtriser votre processus de fusion d'alliage ?

Que vous soyez impliqué dans la coulée de haute précision, l'assemblage de métaux ou le développement d'alliages, un contrôle précis de la température est non négociable. KINTEK se spécialise dans les équipements de laboratoire avancés, y compris les fours à induction à contrôle précis, conçus pour vous aider à naviguer efficacement dans la plage solidus-liquidus.

Nous fournissons des solutions qui vous aident à :

- Obtenir des fontes uniformes et de haute qualité.

- Minimiser l'oxydation et la ségrégation.

- Améliorer la cohérence et l'intégrité de votre produit final.

Discutons de vos besoins spécifiques en laboratoire. Contactez nos experts dès aujourd'hui pour trouver la solution de fusion parfaite pour votre application.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion à induction par arc sous vide non consommable

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté