À la base, la co-extrusion multicouche est un procédé de fabrication où deux polymères différents ou plus sont fondus, extrudés et fusionnés en une seule structure en couches. Ceci est accompli avant que le matériau ne soit façonné par la filière finale, permettant la création de matériaux composites dotés de propriétés précisément conçues qu'aucun polymère unique ne pourrait atteindre seul.

L'objectif fondamental de l'extrusion multicouche n'est pas seulement de superposer des plastiques, mais de créer un nouveau matériau haute performance en combinant les avantages distincts de chaque polymère — tels que la résistance, la barrière à l'oxygène et la soudabilité — en un seul film ou feuille intégré.

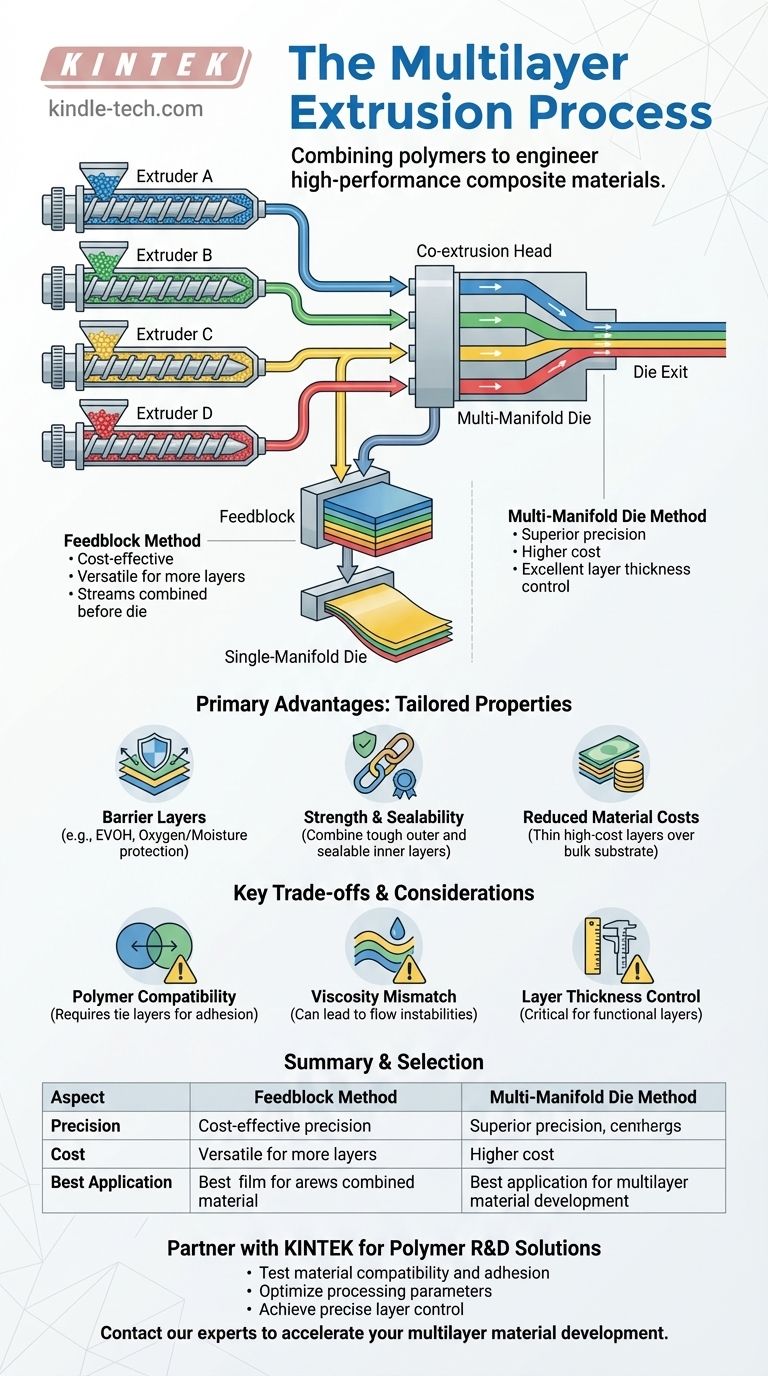

Comment fonctionne l'extrusion multicouche : le processus de base

L'élégance de l'extrusion multicouche réside dans sa capacité à combiner des flux de matériaux distincts en une seule sortie cohérente. Ceci est géré par une séquence d'étapes hautement contrôlées.

Extrudeuses individuelles : le point de départ

Chaque polymère utilisé dans la structure finale commence dans sa propre extrudeuse dédiée. Une extrudeuse est essentiellement un cylindre chauffé contenant une vis rotative qui fait fondre, mélange et pressurise la résine polymère brute (sous forme de granulés).

La sortie de chaque extrudeuse est un flux uniforme de polymère fondu, dont le débit et la température sont précisément contrôlés pour la couche spécifique qu'il formera.

La tête de co-extrusion : où les couches se rencontrent

Après avoir quitté leurs extrudeuses individuelles, les flux de polymère fondu sont dirigés vers une tête de co-extrusion spécialisée. C'est la jonction critique où les couches sont réunies.

Il existe deux conceptions principales pour cette tête, chacune avec sa propre méthodologie pour combiner les matériaux.

Deux méthodes clés pour combiner les polymères

Le choix de la méthode pour combiner les flux de polymères a un impact significatif sur le coût, la complexité et le niveau de précision que vous pouvez atteindre dans le produit final.

La méthode du bloc d'alimentation (Feedblock)

Dans cette approche courante, les flux de polymère fondu séparés sont d'abord combinés dans un composant appelé bloc d'alimentation (feedblock), qui est positionné juste avant la filière principale.

Le bloc d'alimentation organise les flux en une pile de couches parallèles. Cette pile en couches s'écoule ensuite dans une filière standard à collecteur unique, qui étale le matériau à la largeur désirée tout en maintenant les couches distinctes. Cette méthode est polyvalente et économique pour l'ajout de couches supplémentaires.

La méthode de la filière à collecteurs multiples (Multi-Manifold Die)

Cette méthode est plus complexe et plus coûteuse, mais offre une précision supérieure. Ici, la filière elle-même contient des canaux individuels (collecteurs) pour chaque polymère.

Les polymères sont étalés sur toute leur largeur à l'intérieur de leurs propres collecteurs séparés à l'intérieur de la filière. Ils ne sont fusionnés ensemble que juste avant la sortie finale de la filière. Cela offre un contrôle extrêmement précis de l'épaisseur de chaque couche individuelle.

L'avantage principal : concevoir des propriétés uniques

La co-extrusion multicouche est utilisée car elle permet de créer des matériaux dotés d'une combinaison sur mesure de caractéristiques de performance.

Création de couches barrières haute performance

De nombreuses applications, en particulier dans l'emballage alimentaire et médical, nécessitent une barrière contre l'oxygène, l'humidité ou les produits chimiques. Un polymère barrière mince et coûteux (comme l'EVOH) peut être pris en sandwich entre des polymères structurels plus épais et moins coûteux (comme le polyéthylène).

Combiner résistance et soudabilité

Un produit peut nécessiter une couche extérieure résistante à la perforation et une couche intérieure souple et thermoscellable. La co-extrusion multicouche permet à ces deux propriétés incompatibles de coexister dans un seul film.

Réduction des coûts des matériaux

Un polymère coûteux doté d'une propriété souhaitable spécifique (par exemple, résistance aux UV) peut être utilisé comme une très fine couche extérieure (une « couche de couverture ») sur un substrat en vrac moins cher, réduisant ainsi le coût total du produit final.

Comprendre les compromis

Bien que puissant, le processus nécessite une gestion minutieuse de la science des matériaux et de la dynamique des fluides pour réussir.

Compatibilité des polymères

Pour que les couches adhèrent correctement, les polymères doivent avoir une attraction intermoléculaire suffisante. S'ils ne sont pas compatibles, une fine « couche de liaison » d'un polymère adhésif doit être extrudée entre eux.

Déséquilibre de viscosité

Les débits des différents polymères fondus doivent être étroitement assortis. Un déséquilibre important de la viscosité peut entraîner des instabilités aux interfaces des couches, provoquant des défauts et une épaisseur de couche non uniforme.

Contrôle de l'épaisseur des couches

Atteindre et maintenir une épaisseur précise pour chaque couche, en particulier pour les couches fonctionnelles très minces, est un défi important en matière de contrôle des processus. La méthode de la filière à collecteurs multiples offre un meilleur contrôle, mais à un coût d'investissement plus élevé.

Faire le bon choix pour votre application

La sélection de la méthode d'extrusion correcte dépend entièrement des exigences de performance spécifiques et du budget de votre projet.

- Si votre objectif principal est la polyvalence et la rentabilité pour 3 à 7 couches : La méthode du bloc d'alimentation est souvent le choix le plus pratique et le plus économique.

- Si votre objectif principal est une précision absolue pour des couches minces et critiques : La méthode de la filière à collecteurs multiples offre un contrôle supérieur, justifiant son coût plus élevé.

- Si votre objectif principal est de créer une structure avec de nombreuses couches (9+) : La méthode du bloc d'alimentation est plus évolutive et constitue la norme pour la production de films barrières complexes.

En fin de compte, la co-extrusion multicouche vous permet de concevoir un matériau parfaitement adapté à son application finale.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus de base | Fusion et fusion de plusieurs polymères en une seule structure en couches avant le façonnage. |

| Méthodes clés | Bloc d'alimentation (rentable, polyvalent) contre Filère à collecteurs multiples (haute précision, coût plus élevé). |

| Avantage principal | Combine les propriétés distinctes des polymères (par exemple, résistance, barrière, soudabilité) dans un seul matériau. |

| Considération clé | La compatibilité des polymères et l'adaptation de la viscosité sont essentielles pour la stabilité et l'adhérence des couches. |

Prêt à concevoir le film multicouche parfait pour votre application ?

Le processus d'extrusion multicouche est puissant, mais son succès dépend d'un contrôle précis et de l'équipement adéquat. KINTEK est spécialisée dans les équipements de laboratoire et les consommables pour la recherche et le développement de polymères, vous aidant à perfectionner vos paramètres de co-extrusion avant la mise à l'échelle.

Nous pouvons vous aider à :

- Tester la compatibilité des matériaux et l'adhérence des couches.

- Optimiser les paramètres de traitement pour votre mélange de polymères spécifique.

- Atteindre le contrôle précis des couches exigé par votre produit.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et découvrir comment nos solutions peuvent accélérer votre développement de matériaux multicouches haute performance.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four à presse à chaud sous vide pour stratification et chauffage

- Four de laboratoire tubulaire multi-zones

- Machine de Broyage de Plastiques Puissante

Les gens demandent aussi

- Quelle est la différence entre un mélangeur Banbury et un mélangeur interne ? Comprendre la conception des rotors pour un meilleur mélange

- Quels sont les inconvénients de l'extrusion de film soufflé ? Surmonter les limitations de précision et de vitesse

- L'extrusion co-extrudée est-elle identique à l'extrusion double ? Libérez la puissance des profilés plastiques multi-matériaux

- Quelle est la taille des machines de moulage par injection ? Adaptez le tonnage à votre pièce pour la qualité et l'efficacité

- Quels produits peuvent être fabriqués par moulage par injection ? Le moteur de la production de masse

- Pourquoi le mode de mélange dynamique est-il nécessaire pour le HPE-CSPE à haute résistance ? Libérez des performances d'élastomère supérieures

- Quels sont les ingrédients utilisés dans le mélange de caoutchouc ? Un guide de la formule essentielle

- Quelle est la signification du film soufflé ? Un guide de l'orientation biaxiale et des films plastiques plus résistants